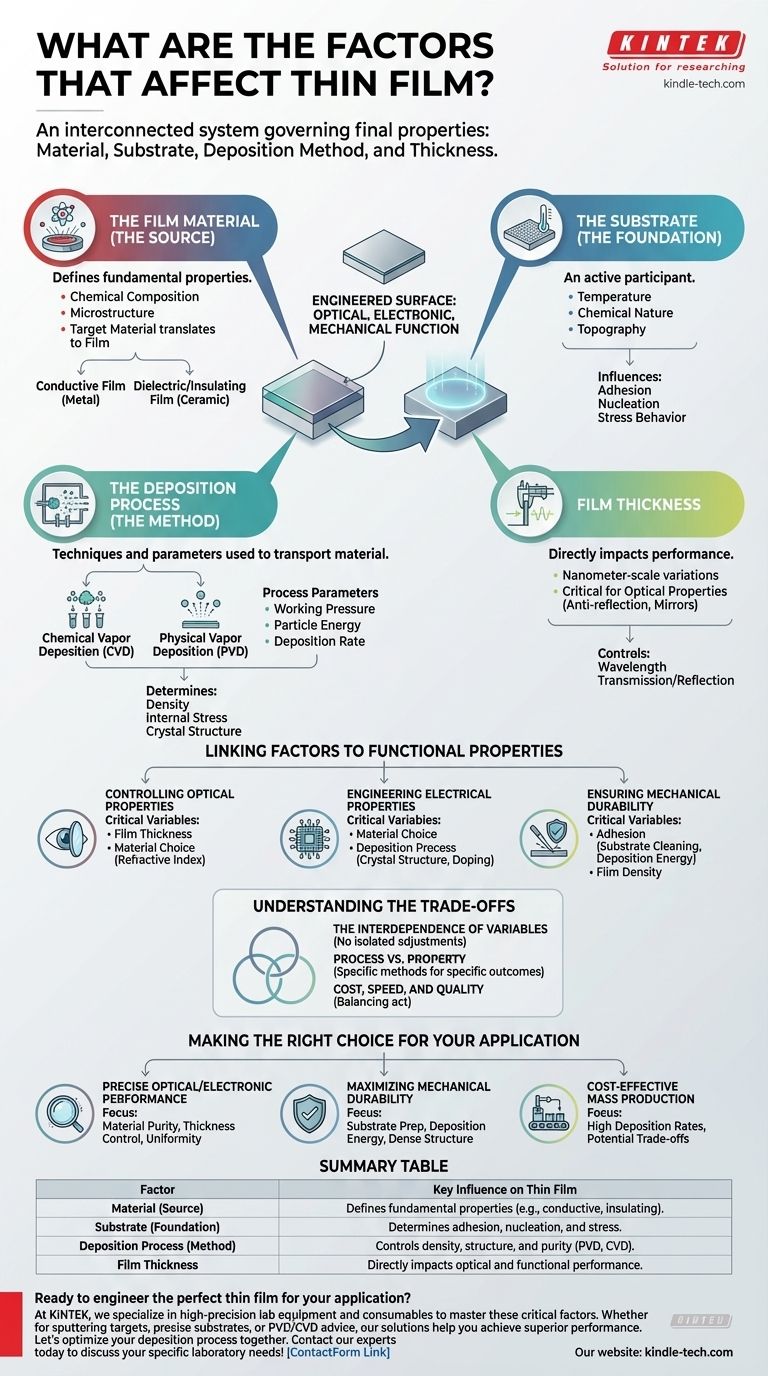

Essentiellement, les propriétés finales d'une couche mince sont régies par une combinaison de quatre éléments critiques : le matériau déposé, le substrat sur lequel il est appliqué, la méthode de dépôt précise utilisée pour l'appliquer, et l'épaisseur finale de la couche. Ces facteurs ne sont pas indépendants ; ils forment un système interconnecté où un changement dans une variable peut modifier considérablement les autres et le résultat final.

Une couche mince n'est pas simplement une couche de peinture. C'est une surface conçue où le choix du matériau, la nature du substrat et la physique du processus de dépôt doivent être contrôlés avec précision pour atteindre une fonction optique, électronique ou mécanique spécifique.

Les piliers de l'ingénierie des couches minces

Pour vraiment comprendre ce qui affecte une couche mince, vous devez la considérer comme un système avec trois piliers fondamentaux : le matériau que vous utilisez, la fondation sur laquelle vous le construisez et la méthode que vous utilisez pour le construire.

Le matériau du film (La source)

Les propriétés inhérentes du matériau source — souvent appelé le matériau cible dans les processus de pulvérisation — sont le point de départ des caractéristiques du film. C'est votre choix principal pour définir la nature fondamentale du film.

La composition chimique et la microstructure du matériau cible se traduisent directement dans le film déposé. Une cible métallique produira un film conducteur, tandis qu'une cible céramique produira un film diélectrique ou isolant.

Le substrat (La fondation)

Le substrat n'est pas une surface passive ; il est un participant actif dans la formation du film. Ses propriétés dictent la façon dont le film commence à croître, son adhérence et son comportement sous contrainte.

Les caractéristiques clés du substrat incluent sa température, sa nature chimique et sa topographie. Ces facteurs influencent directement l'adhérence et la nucléation initiale — le processus par lequel les premiers atomes ou molécules commencent à former des îlots de croissance à la surface.

Une incompatibilité de propriétés, comme le taux de dilatation thermique entre le film et le substrat, peut créer des contraintes internes, provoquant la fissuration ou le décollement du film.

Le processus de dépôt (La méthode)

Le processus de dépôt est l'ensemble des techniques et des paramètres utilisés pour transporter le matériau de la source au substrat. C'est souvent le domaine avec le plus de variables à contrôler et à optimiser.

Il existe deux grandes familles de technologies de dépôt :

- Dépôt chimique en phase vapeur (CVD) : Utilise des gaz précurseurs qui réagissent et se décomposent à la surface du substrat pour former le film. Les propriétés finales sont contrôlées par les débits de gaz, la température et la pression.

- Dépôt physique en phase vapeur (PVD) : Implique le transfert physique de matériau, par exemple en évaporant une source (évaporation) ou en bombardant une cible avec des ions pour déloger des atomes (pulvérisation).

Dans toute méthode choisie, une multitude de paramètres de processus doivent être gérés avec précision. Ceux-ci incluent la pression de travail, l'énergie des particules déposées et le taux de dépôt global. Ces variables déterminent la densité du film, les contraintes internes et la structure cristalline.

Lien entre les facteurs et les propriétés fonctionnelles

L'objectif du contrôle de ces facteurs est de produire un film avec des propriétés spécifiques et prévisibles.

Contrôle des propriétés optiques

Pour des applications comme les revêtements antireflets ou les miroirs, le contrôle de l'épaisseur du film est primordial. Des variations d'épaisseur à l'échelle nanométrique peuvent modifier les longueurs d'onde de lumière transmises ou réfléchies. Le choix du matériau détermine l'indice de réfraction du film, une autre variable optique critique.

Ingénierie des propriétés électriques

Pour créer des chemins conducteurs ou des couches isolantes, le choix du matériau est le facteur principal. Cependant, le processus de dépôt peut également être utilisé pour affiner la conductivité en contrôlant la structure cristalline du film ou en introduisant intentionnellement des atomes d'impuretés dans un processus connu sous le nom de dopage.

Assurer la durabilité mécanique

La durabilité et la résistance aux rayures d'un film dépendent fortement de son adhérence au substrat et de sa densité interne. Une forte adhérence est favorisée par un nettoyage minutieux du substrat et le choix d'un processus de dépôt qui confère une énergie élevée aux atomes arrivants, les incorporant solidement à la surface.

Comprendre les compromis

L'ingénierie d'une couche mince est un exercice d'équilibre, et la connaissance des compromis inhérents est essentielle au succès.

L'interdépendance des variables

Vous ne pouvez pas ajuster un paramètre de manière isolée. Par exemple, augmenter le taux de dépôt pour améliorer le débit de fabrication pourrait diminuer la densité du film, le rendant moins durable. Abaisser la température du substrat pour protéger un composant sensible pourrait entraîner une mauvaise adhérence.

Processus vs Propriété

Certaines méthodes de dépôt sont mieux adaptées à des résultats spécifiques. La pulvérisation, par exemple, produit généralement des films plus denses avec une adhérence plus forte que l'évaporation thermique. Cependant, elle peut aussi être un processus plus lent et plus complexe. La méthode idéale est toujours fonction des exigences de l'application.

Coût, vitesse et qualité

Les méthodes à haut débit et à faible coût peuvent ne pas fournir le contrôle précis de l'uniformité de l'épaisseur ou de la pureté du matériau requis pour les dispositifs optiques ou électroniques de haute performance. Le niveau de performance requis du film dictera la complexité et le coût du processus de fabrication.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est une performance optique ou électronique précise : Vos variables critiques sont la pureté du matériau et un contrôle rigoureux de l'épaisseur et de l'uniformité du film.

- Si votre objectif principal est de maximiser la durabilité mécanique : Priorisez la préparation du substrat, l'énergie de dépôt et les paramètres de processus qui favorisent une forte adhérence et une structure de film dense.

- Si votre objectif principal est une production de masse rentable : Le choix de la méthode de dépôt devient central, favorisant les techniques à haut taux de dépôt tout en comprenant les compromis potentiels en matière de qualité du film.

En comprenant ces facteurs fondamentaux, vous pouvez passer de la simple spécification d'un revêtement à l'ingénierie intentionnelle d'une surface matérielle fonctionnelle.

Tableau récapitulatif :

| Facteur | Influence clé sur les couches minces |

|---|---|

| Matériau (Source) | Définit les propriétés fondamentales (ex. : conducteur, isolant). |

| Substrat (Fondation) | Détermine l'adhérence, la nucléation et les contraintes. |

| Processus de dépôt (Méthode) | Contrôle la densité, la structure et la pureté (PVD, CVD). |

| Épaisseur du film | Impacte directement les performances optiques et fonctionnelles. |

Prêt à concevoir la couche mince parfaite pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute précision dont vous avez besoin pour maîtriser ces facteurs critiques. Que vous ayez besoin de cibles de pulvérisation pour des propriétés matérielles spécifiques, de substrats aux caractéristiques précises, ou de conseils d'experts sur les processus PVD et CVD, nos solutions sont conçues pour vous aider à atteindre des performances optiques, électroniques et mécaniques supérieures dans vos couches minces.

Optimisons ensemble votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température