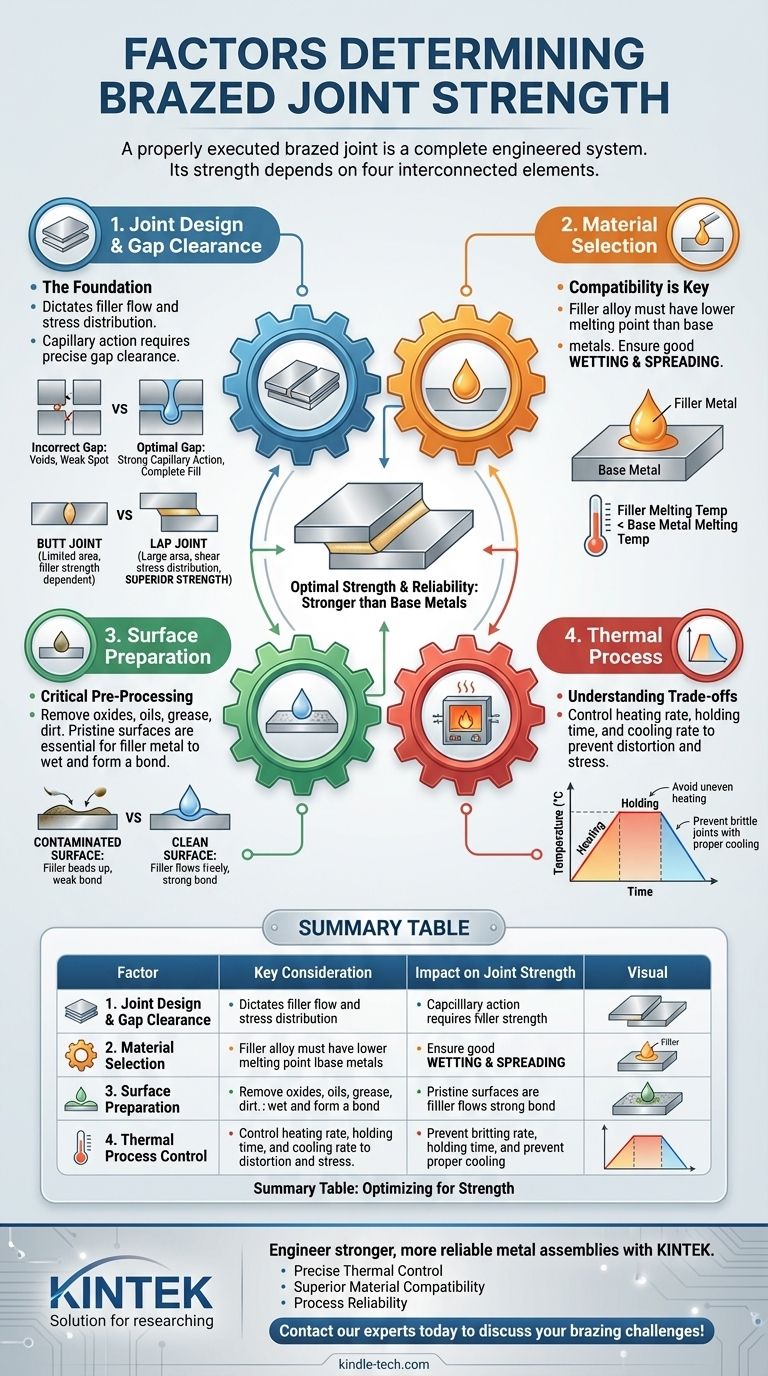

La résistance d'un joint brasé n'est pas déterminée par un seul facteur, mais par l'exécution précise d'un système entier. Bien qu'un joint correctement brasé puisse et doive être plus solide que les métaux assemblés, cette résistance est le résultat d'un contrôle minutieux de quatre éléments interconnectés : la conception physique du joint, la sélection des matériaux, la propreté des surfaces et le processus thermique utilisé pour le chauffage et le refroidissement.

Un joint brasé correctement exécuté est un système d'ingénierie complet. Sa résistance dépasse souvent celle des matériaux de base, mais ce résultat n'est possible que lorsque la conception du joint, la compatibilité des matériaux, la préparation de surface et le traitement thermique sont gérés comme un tout interconnecté.

La Fondation : Conception du Joint et Jeu

La géométrie physique du joint est le premier facteur, et le plus critique. Elle dicte la manière dont le métal d'apport s'écoulera et comment la contrainte sera distribuée sur la liaison.

Le Principe de l'Action Capillaire

Le brasage repose sur l'action capillaire pour aspirer le métal d'apport fondu dans l'espace étroit entre les deux matériaux de base. La force de cette action est directement contrôlée par la distance entre les surfaces, connue sous le nom de jeu.

Un jeu incorrect empêchera le métal d'apport de remplir complètement le joint, créant des vides et des points faibles qui sont destinés à céder sous charge.

Définir le Jeu Optimal

Atteindre le jeu correct nécessite un traitement mécanique précis. La dimension idéale n'est pas un chiffre unique mais dépend du métal d'apport, des matériaux de base et de la longueur du chevauchement.

Ce jeu doit être suffisamment petit pour favoriser une forte action capillaire mais suffisamment grand pour permettre au métal d'apport et au flux (s'il est utilisé) de s'écouler librement sur toute la zone du joint.

Joints à Recouvrement vs. Joints Bout à Bout

Pour une résistance maximale, un joint à recouvrement est de loin supérieur à un joint bout à bout. La résistance d'un joint bout à bout est limitée par la résistance du métal d'apport lui-même et la petite zone de liaison.

Un joint à recouvrement, cependant, crée une surface beaucoup plus grande pour la liaison. En chevauchant les pièces, la charge est transférée sous forme de contrainte de cisaillement sur cette zone plus grande, ce qui donne un joint significativement plus solide et plus durable.

Sélection des Matériaux : Métaux de Base et Métal d'Apport

La compatibilité chimique et métallurgique entre les métaux de base et le métal d'apport est fondamentale pour former une liaison solide.

La Compatibilité est Essentielle

L'alliage de brasage doit avoir une température de fusion significativement inférieure à celle des métaux de base à assembler. Cela garantit que les matériaux de base conservent leur intégrité structurelle et ne sont pas fondus ou déformés pendant le processus de chauffage.

Le Rôle du Métal d'Apport

Le rôle principal du métal d'apport est de fondre à sa température spécifiée, puis de mouiller et de s'étaler uniformément sur les surfaces du joint. Un bon "mouillage" indique une forte attraction moléculaire entre le métal d'apport fondu et le métal de base solide, ce qui est essentiel pour une liaison continue et sans vide.

Pré-traitement Critique : Préparation de Surface

Aucun contrôle de processus ne peut compenser une surface contaminée. La propreté des surfaces du joint a un impact direct sur la capacité du métal d'apport à mouiller le matériau et à former une liaison métallurgique solide.

Élimination des Oxydes et des Contaminants

Toutes les surfaces doivent être complètement propres et exemptes d'huiles, de graisses, de saletés et de films d'oxyde. Les oxydes métalliques, qui se forment naturellement sur des surfaces comme l'aluminium, sont une barrière principale au mouillage et doivent être éliminés chimiquement (par exemple, avec une solution alcaline) ou mécaniquement.

L'Objectif : Une Surface Impeccable

L'objectif est de créer une surface chimiquement réceptive au métal d'apport fondu. Sans cette condition impeccable, le métal d'apport perlera au lieu de s'écouler, ce qui entraînera un joint incomplet et catastrophiquement faible.

Comprendre les Compromis et le Contrôle du Processus

Même avec une conception et une préparation parfaites, la résistance finale est déterminée par le contrôle du cycle thermique.

Le Dilemme du Jeu : Trop Large vs. Trop Étroit

Un jeu trop large perturbera l'action capillaire, entraînant de grands vides et une distribution insuffisante du métal d'apport. Un jeu trop étroit peut empêcher le métal d'apport de pénétrer le joint, privant la liaison. C'est un paramètre critique qui doit être optimisé.

Problèmes de Contrôle Thermique : Chauffage et Refroidissement

Le taux de chauffage, le temps de maintien et le taux de refroidissement sont des variables cruciales. Un chauffage trop rapide ou inégal peut provoquer des contraintes thermiques et une déformation des pièces. Un maintien trop long à température peut endommager les métaux de base. Un refroidissement trop rapide peut introduire des contraintes résiduelles, rendant le joint cassant.

Optimisation du Processus

Des facteurs tels que l'alliage d'aluminium spécifique, le niveau de vide (en brasage sous vide) et la marque du métal d'apport influencent tous le profil thermique idéal. Il n'y a pas de réglage universel ; ces paramètres doivent être optimisés par l'expérimentation pour trouver la meilleure combinaison pour votre application spécifique.

Faire le Bon Choix pour Votre Application

Votre approche finale doit être guidée par votre objectif principal. Les principes du brasage sont constants, mais votre objectif peut changer en fonction du résultat souhaité.

- Si votre objectif principal est une résistance et une fiabilité maximales : Privilégiez une conception de joint à recouvrement avec un grand chevauchement et investissez massivement dans des processus qui garantissent une surface parfaitement propre et un jeu précisément contrôlé.

- Si votre objectif principal est la production à grand volume : Concentrez-vous sur la création d'un processus hautement reproductible pour la préparation de surface et automatisez le cycle thermique pour assurer la cohérence d'une pièce à l'autre.

- Si vous rencontrez des défaillances de joint : Commencez votre enquête par les deux causes les plus courantes – un jeu de joint inapproprié et une propreté de surface insuffisante – avant de passer aux paramètres du processus thermique.

En contrôlant systématiquement ces facteurs, vous passez de la simple jonction de métaux à l'ingénierie d'une liaison plus solide que les pièces elles-mêmes.

Tableau Récapitulatif :

| Facteur | Considération Clé | Impact sur la Résistance du Joint |

|---|---|---|

| Conception du Joint & Jeu | Jeu optimal pour l'action capillaire ; utilisation de joints à recouvrement plutôt que de joints bout à bout. | Détermine l'écoulement du métal d'apport et la distribution des contraintes. Un jeu incorrect crée des points faibles. |

| Sélection des Matériaux | Le métal d'apport doit avoir un point de fusion inférieur et être compatible avec les métaux de base. | Assure un mouillage correct et une liaison métallurgique continue et sans vide. |

| Préparation de Surface | Élimination complète des huiles, graisses, saletés et films d'oxyde. | Critique pour que le métal d'apport mouille et s'étale uniformément. La contamination provoque le perlage et la défaillance. |

| Contrôle du Processus Thermique | Contrôle précis du taux de chauffage, du temps de maintien et du taux de refroidissement. | Prévient la déformation des pièces, les dommages aux métaux de base et les joints cassants dus aux contraintes résiduelles. |

Concevez des assemblages métalliques plus solides et plus fiables avec KINTEK.

Que votre priorité soit une résistance maximale du joint, une cohérence de production à grand volume ou la résolution de défaillances existantes, l'équipement et les consommables appropriés sont essentiels. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications de traitement thermique précis et d'assemblage de matériaux.

Notre expertise peut vous aider à optimiser les quatre facteurs clés pour un brasage parfait :

- Contrôle Thermique Précis : Atteignez les profils de chauffage et de refroidissement exacts requis par vos matériaux spécifiques.

- Compatibilité Matériaux Supérieure : Accédez aux bons métaux d'apport et flux pour vos matériaux de base.

- Fiabilité du Processus : Assurez des résultats reproductibles lot après lot.

Renforçons votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos défis et objectifs en matière de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite