En pratique, il existe quatre méthodes couramment citées pour le dépôt physique en phase vapeur (PVD) : l'évaporation thermique, le dépôt par pulvérisation cathodique, le dépôt par arc cathodique et le dépôt par laser pulsé. Ces techniques représentent les principales façons dont un matériau solide est converti en vapeur puis déposé sous forme de film mince sur un substrat sous vide.

Bien que nous puissions nommer quatre processus distincts, la manière la plus efficace de comprendre le PVD est de le considérer comme une technologie basée sur deux principes fondamentaux : l'évaporation (utilisant la chaleur) et la pulvérisation cathodique (utilisant l'impulsion physique). Les méthodes spécifiques ne sont que différentes manières d'atteindre l'un de ces deux résultats.

Les deux principes fondamentaux du PVD

Pour vraiment saisir le PVD, il est essentiel de dépasser une simple liste de noms et de comprendre la physique fondamentale en jeu. Presque tous les processus PVD sont une variation de l'un des deux mécanismes.

Évaporation : transformer un matériau en vapeur par la chaleur

C'est le principe le plus intuitif. Le matériau source, ou "cible", est chauffé sous vide jusqu'à ce que ses atomes acquièrent suffisamment d'énergie thermique pour se vaporiser. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat plus froid, formant un film mince solide.

La finition du produit final reproduit directement la finition du substrat sur lequel il est revêtu.

Pulvérisation cathodique : éjection d'atomes par bombardement ionique

La pulvérisation cathodique est un processus mécanique, et non thermique. Elle commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon. Des champs à haute tension accélèrent les ions gazeux, les faisant entrer en collision avec le matériau cible avec une force immense.

Ces collisions éjectent physiquement, ou "pulvérisent", des atomes de la cible. Ces atomes éjectés se déplacent ensuite et se déposent sur le substrat, créant un film dense et très adhérent.

Explication des principales méthodes PVD

Les quatre processus que vous avez mentionnés sont des implémentations spécifiques des principes ci-dessus. Chacun offre un profil unique de vitesse, de coût et de qualité de film résultante.

1. Évaporation thermique

C'est la forme la plus simple de PVD par évaporation. Le matériau source est placé dans un creuset et chauffé par un élément résistif jusqu'à ce qu'il se vaporise.

C'est une méthode relativement peu coûteuse et simple, souvent utilisée pour des revêtements qui ne nécessitent pas une densité ou une adhérence maximale, comme les finitions décoratives sur les plastiques.

2. Dépôt par pulvérisation cathodique

C'est l'implémentation classique du principe de pulvérisation. Elle est prisée pour la création de films exceptionnellement denses, uniformes et dotés d'une forte adhérence au substrat.

La pulvérisation cathodique magnétron est la variante la plus courante, utilisant de puissants aimants derrière la cible pour piéger les électrons. Cela augmente considérablement l'efficacité du processus d'ionisation, conduisant à des taux de dépôt plus élevés.

3. Dépôt par arc cathodique (Arc-PVD)

L'arc cathodique est une forme d'évaporation très énergétique. Il utilise un arc électrique à courant élevé et basse tension pour créer un petit point intensément chaud à la surface de la cible.

Ce point vaporise instantanément le matériau et crée un plasma hautement ionisé. Les films résultants sont extrêmement durs et denses, ce qui rend cette méthode idéale pour les revêtements résistants à l'usure de haute performance sur les outils de coupe.

4. Dépôt par laser pulsé (PLD)

Le PLD est une autre technique d'évaporation qui utilise un laser pulsé de haute puissance comme source d'énergie. Le faisceau laser est focalisé sur la cible, ablatant le matériau et créant un panache de vapeur qui se dépose sur le substrat.

Cette méthode offre un contrôle exceptionnel sur la composition chimique (stœchiométrie) du film, ce qui en fait un outil puissant pour la recherche et le développement de matériaux électroniques et optiques complexes.

Comprendre les compromis

Aucun processus PVD n'est universellement supérieur ; le choix est toujours une question d'équilibre entre des priorités concurrentes.

Évaporation : simplicité vs. qualité du film

Les méthodes d'évaporation comme l'évaporation thermique et par faisceau d'électrons sont généralement plus rapides et utilisent un équipement plus simple. Cependant, l'énergie plus faible des atomes vaporisés peut entraîner des films moins denses et ayant une adhérence plus faible par rapport aux films pulvérisés.

Pulvérisation cathodique : adhérence vs. complexité

La pulvérisation cathodique produit des films exceptionnellement denses et adhérents, ce qui la rend idéale pour les applications de haute performance comme les semi-conducteurs. Le compromis est généralement un taux de dépôt plus lent et un équipement plus complexe et coûteux.

Méthodes avancées : performance vs. coût

Les processus comme l'arc cathodique et le PLD offrent des avantages de performance uniques – dureté extrême pour l'Arc-PVD et contrôle de la composition pour le PLD. Cette performance a un coût : une complexité d'équipement plus élevée, des défis opérationnels et des dépenses globales plus importantes.

Faire le bon choix pour votre application

Votre objectif spécifique détermine quel processus est le choix le plus logique.

- Si votre objectif principal est des revêtements décoratifs économiques : L'évaporation thermique offre une solution simple et efficace.

- Si votre objectif principal est des films denses de haute qualité pour l'optique ou l'électronique : Le dépôt par pulvérisation cathodique, en particulier la pulvérisation magnétron, offre une qualité de film et une uniformité supérieures.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure pour les outils : Le dépôt par arc cathodique crée les films robustes requis pour les applications mécaniques exigeantes.

- Si votre objectif principal est la recherche sur de nouveaux matériaux à chimie complexe : Le dépôt par laser pulsé offre la précision nécessaire pour contrôler la stœchiométrie du film.

Comprendre ces principes fondamentaux et ces compromis vous permet de sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Processus PVD | Principe principal | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Évaporation thermique | Évaporation (Chaleur) | Faible coût, simple, dépôt plus rapide | Revêtements décoratifs sur plastiques |

| Dépôt par pulvérisation cathodique | Pulvérisation cathodique (Impulsion) | Films denses, uniformes, forte adhérence | Optique, semi-conducteurs, électronique |

| Dépôt par arc cathodique | Évaporation (Chaleur) | Extrêmement dur, dense, plasma hautement ionisé | Revêtements résistants à l'usure sur outils de coupe |

| Dépôt par laser pulsé | Évaporation (Chaleur) | Contrôle stœchiométrique précis, matériaux complexes | R&D pour de nouveaux matériaux électroniques/optiques |

Prêt à choisir le bon processus PVD pour votre laboratoire ?

Le choix de la méthode PVD optimale est essentiel pour obtenir les résultats de revêtement souhaités, que ce soit pour la recherche, le développement ou la production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins PVD spécifiques.

Nous pouvons vous aider à :

- Identifier le système PVD idéal en fonction des exigences de votre application en matière de qualité de film, d'adhérence et de coût.

- Approvisionner des équipements fiables pour les processus d'évaporation thermique, de pulvérisation cathodique, d'arc cathodique ou de dépôt par laser pulsé.

- Accéder aux consommables essentiels pour assurer un dépôt de film mince constant et performant.

Ne laissez pas vos résultats de revêtement au hasard. Laissez notre expertise vous guider vers la solution PVD parfaite pour les défis uniques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et améliorez vos capacités en matière de films minces !

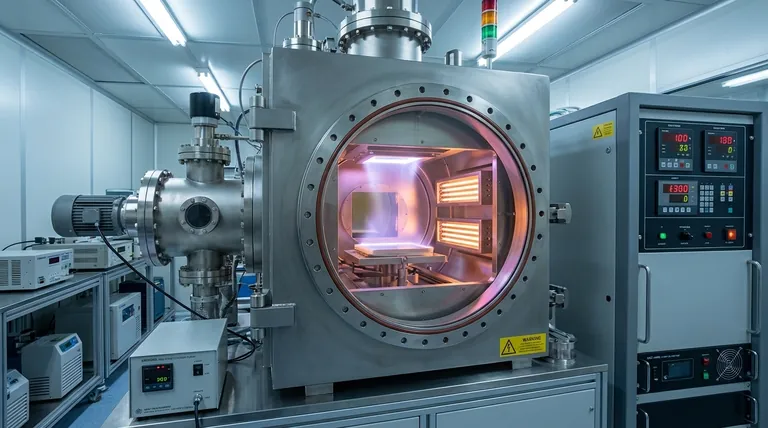

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température