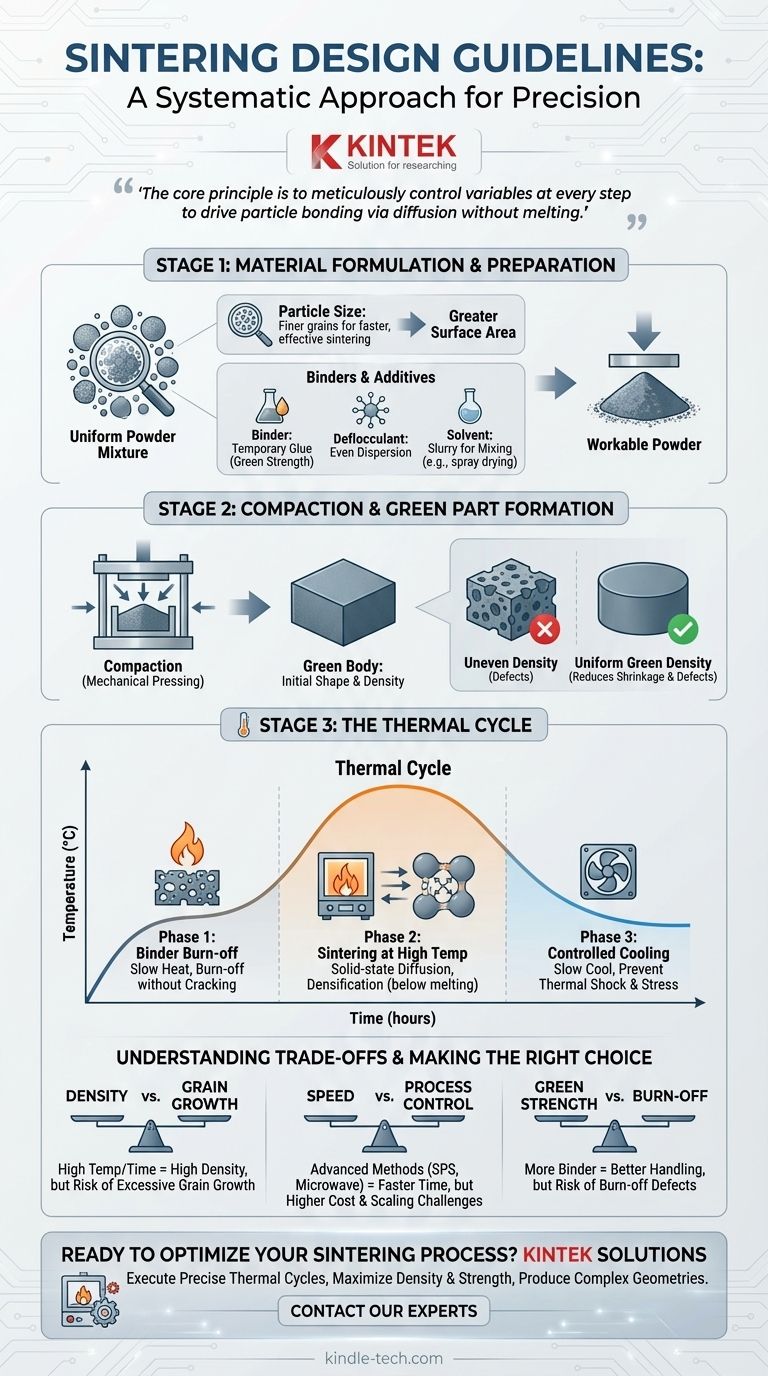

La conception efficace du frittage n'est pas une simple liste de contrôle, mais une approche systématique qui se concentre sur trois étapes critiques : la formulation des matières premières, la formation de la pièce initiale et l'exécution d'un cycle thermique précis. Chaque étape implique des décisions clés qui influencent directement la densité, la résistance et l'intégrité structurelle du produit final.

Le principe fondamental de la conception du frittage est de contrôler méticuleusement les variables à chaque étape — des caractéristiques initiales de la poudre au taux de refroidissement final — afin de favoriser la liaison des particules par diffusion sans faire fondre le matériau.

Étape 1 : Formulation et préparation du matériau

La base de tout composant fritté est la poudre à partir de laquelle il est fabriqué. Les choix faits ici dictent le comportement du matériau tout au long du processus.

Sélection de la poudre de base

La principale caractéristique à concevoir est la taille des particules. Les granulométries plus fines favorisent généralement un frittage plus rapide et plus efficace car elles offrent une plus grande surface, qui est la force motrice de la diffusion qui lie les particules entre elles.

Incorporation de liants et d'additifs

La poudre pure ne conserve souvent pas bien sa forme. Pour créer un mélange utilisable, plusieurs composants sont généralement ajoutés :

- Liant : Agit comme une colle temporaire pour donner de la résistance à la pièce dans son état pré-fritté ("vert").

- Défloculant : Aide à assurer que les particules de poudre sont uniformément dispersées dans le mélange, empêchant les grumeaux.

- Solvant (par exemple, l'eau) : Crée une suspension qui peut être facilement mélangée et traitée, souvent par des méthodes comme le séchage par pulvérisation pour créer une poudre uniforme et fluide prête à être pressée.

Étape 2 : Compactage et formation de la pièce verte

Cette étape donne au composant sa forme et sa densité initiales. L'objectif est d'arranger les particules de poudre aussi près que possible avant d'appliquer de la chaleur.

Le but du compactage

Le compactage, généralement effectué par pressage mécanique dans un moule, crée le "corps vert". L'objectif principal est d'augmenter le contact particule à particule et d'éliminer les grands vides.

Obtention d'une densité verte uniforme

Une densité verte plus élevée et plus uniforme est un objectif de conception critique. Elle réduit la quantité de retrait requise pendant le frittage, minimise le temps de traitement et aide à prévenir les défauts comme le gauchissement ou la fissuration dans la pièce finale.

Étape 3 : Le cycle thermique (frittage)

C'est le cœur du processus, où le corps vert est transformé en une structure solide et cohésive. Le cycle thermique doit être conçu avec des phases distinctes.

Phase 1 : Élimination du liant

Avant le début du frittage principal, la pièce est chauffée lentement à basse température. Cette étape cruciale est conçue pour éliminer le liant et les autres additifs sans créer de défauts internes. L'élimination trop rapide du liant peut provoquer la fissuration de la pièce.

Phase 2 : Frittage à haute température

La température est élevée à un point inférieur au point de fusion du matériau. À cette température, une diffusion à l'état solide activée thermiquement se produit. Les atomes se déplacent à travers les limites entre les particules, formant des "cols" qui grandissent et fusionnent les particules ensemble, densifiant la pièce.

Phase 3 : Refroidissement contrôlé

La dernière étape est le refroidissement du composant à température ambiante. Le taux de refroidissement doit être soigneusement contrôlé pour éviter le choc thermique et l'introduction de contraintes internes, ce qui pourrait compromettre les propriétés mécaniques de la pièce.

Comprendre les compromis

Une conception efficace exige d'équilibrer des facteurs concurrents. Il n'y a pas de "meilleure" méthode unique, seulement la plus appropriée pour une application donnée.

Densité vs. Croissance des grains

Atteindre une densité maximale nécessite souvent des températures plus élevées ou des temps de frittage plus longs. Cependant, ces mêmes conditions peuvent provoquer une croissance excessive des grains, où les grains plus petits fusionnent en grains plus grands, ce qui peut parfois avoir un impact négatif sur les propriétés du matériau comme la ténacité.

Vitesse vs. Contrôle du processus

Des méthodes avancées comme le frittage plasma par étincelles (SPS) ou le frittage par micro-ondes peuvent réduire considérablement le temps de traitement par rapport au chauffage conventionnel au four. Le compromis réside souvent dans le coût de l'équipement et la capacité à s'adapter à des pièces très grandes ou complexes.

Résistance verte vs. Élimination

L'utilisation d'un pourcentage plus élevé de liant peut rendre la pièce verte plus robuste et plus facile à manipuler. Cependant, cela augmente la quantité de matériau qui doit être éliminée, augmentant le risque de défauts si l'étape d'élimination n'est pas conçue et exécutée parfaitement.

Faire le bon choix pour votre objectif

Vos décisions de conception spécifiques doivent être guidées par l'objectif principal de votre composant.

- Si votre objectif principal est une densité et une résistance maximales : Privilégiez l'utilisation d'une poudre à grains fins et optimisez la pression de compactage pour atteindre la densité verte la plus élevée possible avant le chauffage.

- Si votre objectif principal est de produire des géométries complexes : Portez une attention particulière à la sélection du liant et concevez un cycle d'élimination du liant lent et contrôlé pour éviter les fissures et la distorsion.

- Si votre objectif principal est l'efficacité et le coût du processus : Concentrez-vous sur la maximisation de la densité verte pour réduire le temps et la température de frittage nécessaires, qui sont des facteurs majeurs de consommation d'énergie.

En comprenant ces étapes comme une série de choix de conception interconnectés, vous obtenez un contrôle précis sur les propriétés finales de votre composant fritté.

Tableau récapitulatif :

| Étape de conception du frittage | Objectif de conception clé | Objectif principal |

|---|---|---|

| Étape 1 : Formulation du matériau | Taille des particules, sélection du liant/additif | Créer un mélange de poudre uniforme et utilisable |

| Étape 2 : Compactage | Application de la pression, uniformité de la densité verte | Atteindre un contact particulaire élevé et uniforme dans le "corps vert" |

| Étape 3 : Cycle thermique | Contrôle précis de la température pendant l'élimination, le frittage et le refroidissement | Favoriser la liaison des particules par diffusion pour la densité et la résistance finales |

Prêt à optimiser votre processus de frittage ?

Atteindre l'équilibre parfait entre densité, résistance et géométrie pour vos composants frittés nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour les exigences rigoureuses du frittage.

Nous fournissons les outils et l'expertise pour vous aider à :

- Exécuter des cycles thermiques précis pour une élimination optimale du liant et une diffusion des particules.

- Maximiser la densité et la résistance avec un équipement qui assure un chauffage uniforme.

- Produire des géométries complexes de manière fiable en contrôlant chaque étape du processus.

Discutons de vos défis en matière de frittage. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?