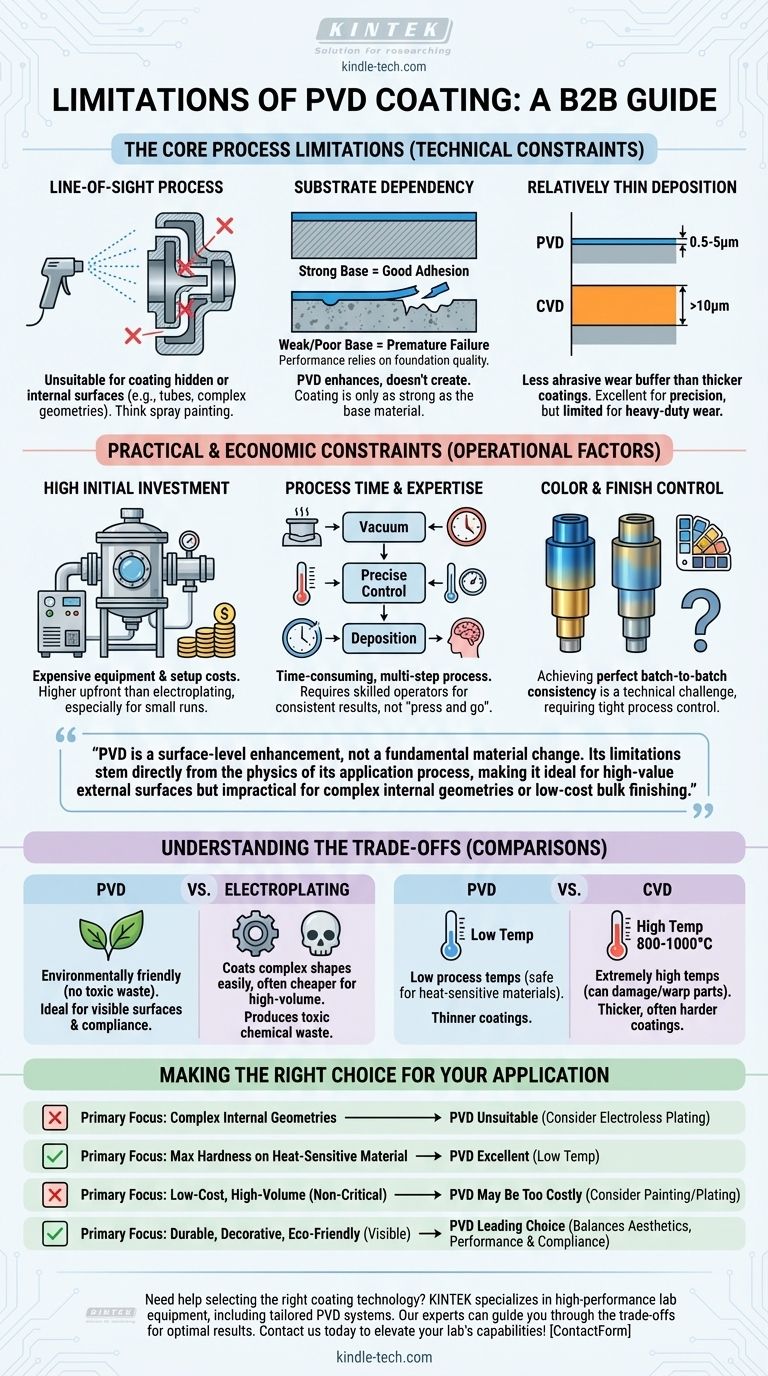

Bien qu'incroyablement efficace, le dépôt physique en phase vapeur (PVD) n'est pas une solution universelle. Ses principales limites sont qu'il s'agit d'un processus en « ligne de visée », ce qui l'empêche de revêtir les surfaces cachées ou internes, et qu'il nécessite un investissement important en équipements spécialisés et en expertise. Le processus peut également prendre du temps et son succès dépend fortement de la qualité du matériau sous-jacent.

Le PVD est une amélioration de surface, pas un changement fondamental de matériau. Ses limites découlent directement de la physique de son processus d'application, le rendant idéal pour les surfaces externes de grande valeur mais peu pratique pour les géométries internes complexes ou la finition en vrac à faible coût.

Les limites fondamentales du processus

Pour comprendre si le PVD convient à votre application, vous devez d'abord saisir ses contraintes techniques inhérentes. Ce ne sont pas des défauts, mais des caractéristiques fondamentales de la technologie.

C'est un processus en « ligne de visée »

La limitation la plus importante du PVD est que le matériau de revêtement se déplace en ligne droite de la source à la pièce à travailler à l'intérieur de la chambre à vide.

Imaginez-le comme de la peinture au pistolet : toute surface qui n'est pas directement exposée à la buse de pulvérisation ne sera pas revêtue. Cela rend le PVD inadapté pour revêtir l'intérieur de longs tubes, les canaux internes complexes ou les faces cachées de pièces assemblées.

Dépendance au substrat

Un revêtement PVD ne crée pas une pièce haute performance ; il l'améliore. Les propriétés finales, de la dureté à la résistance à la corrosion, sont une combinaison du revêtement et du matériau de base sur lequel il est appliqué.

Si le substrat sous-jacent est mou, mal préparé ou présente de mauvaises caractéristiques d'adhérence, le revêtement échouera prématurément. Le revêtement n'est aussi solide que la fondation sur laquelle il repose.

Dépôt relativement mince

Les revêtements PVD sont extrêmement minces, allant généralement de 0,5 à 5 microns.

C'est un avantage pour les composants de précision où les tolérances dimensionnelles sont critiques. Cependant, pour les applications nécessitant une résistance à l'usure intensive, cette fine couche peut offrir une durée de vie moins longue que des revêtements plus épais comme le chrome dur ou ceux appliqués par dépôt chimique en phase vapeur (CVD).

Contraintes pratiques et économiques

Au-delà de la physique du processus, le PVD comporte des considérations opérationnelles et financières qui peuvent le rendre inadapté à certains projets.

Investissement initial élevé

Le PVD nécessite un équipement sophistiqué et coûteux, y compris une grande chambre à vide, de puissants systèmes de pompage et des alimentations électriques avancées.

Ce coût en capital élevé signifie que le processus est souvent plus cher au départ que les méthodes traditionnelles comme la galvanoplastie, en particulier pour les petites séries de production.

Temps de processus et expertise

La création du vide nécessaire et le contrôle méticuleux des paramètres de dépôt est un processus long et en plusieurs étapes.

Il exige un niveau élevé d'expertise de l'opérateur pour gérer des variables telles que la température, la pression et la composition des gaz afin d'obtenir des résultats cohérents. Ce n'est pas une opération simple de type "appuyer et partir".

Contrôle de la couleur et de la finition

Bien que le PVD puisse produire une gamme étonnante de couleurs, obtenir une cohérence parfaite d'un lot à l'autre est un défi technique.

De légères variations dans le processus peuvent entraîner de subtils changements de couleur. Cela nécessite un contrôle de processus extrêmement strict, ce qui ajoute à la complexité et au coût, en particulier pour les applications esthétiques exigeantes.

Comprendre les compromis

Aucune technologie de revêtement n'est parfaite. Les limites du PVD sont mieux comprises lorsqu'elles sont comparées à d'autres processus industriels courants.

PVD vs Galvanoplastie

La galvanoplastie (comme le chromage) peut revêtir des formes complexes plus facilement et est souvent moins chère pour la production en grand volume.

Cependant, le PVD est un processus beaucoup plus respectueux de l'environnement, car il ne produit pas les déchets chimiques toxiques associés à la galvanoplastie. C'est une considération critique dans la fabrication moderne.

PVD vs CVD

Le dépôt chimique en phase vapeur (CVD) peut produire des revêtements plus épais et souvent plus durs.

Le compromis clé est la température. Le CVD nécessite des températures extrêmement élevées (800-1000°C), ce qui peut endommager ou déformer de nombreux substrats métalliques. Le PVD fonctionne à des températures beaucoup plus basses, ce qui le rend sûr pour une plus grande variété de matériaux sensibles à la chaleur.

Faire le bon choix pour votre application

La sélection du revêtement correct nécessite d'aligner les capacités de la technologie avec votre objectif principal.

- Si votre objectif principal est de revêtir des géométries internes complexes : Le PVD est inadapté ; envisagez la galvanoplastie autocatalytique ou d'autres processus chimiques qui ne dépendent pas de la ligne de visée.

- Si votre objectif principal est d'obtenir une dureté maximale sur un matériau sensible à la chaleur : Le PVD est un excellent candidat car ses basses températures de processus empêchent d'endommager le substrat.

- Si votre objectif principal est une finition à faible coût et à grand volume pour des pièces non critiques : Les coûts d'investissement et d'exploitation élevés du PVD peuvent rendre la peinture traditionnelle ou la galvanoplastie plus économiques.

- Si votre objectif principal est une finition durable, décorative et respectueuse de l'environnement pour les surfaces visibles : Le PVD est un choix de premier plan, équilibrant parfaitement l'esthétique, la performance et la conformité réglementaire.

Comprendre ces limitations vous permet de tirer parti des puissants avantages du PVD pour les bonnes applications, garantissant un résultat réussi et rentable.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Processus en ligne de visée | Le matériau de revêtement se déplace en ligne droite ; ne peut pas revêtir les surfaces cachées ou internes. | Inadapté aux géométries internes complexes, aux tubes ou aux pièces assemblées. |

| Dépendance au substrat | La performance du revêtement dépend de la qualité, de la préparation et de l'adhérence du matériau de base. | Un substrat de mauvaise qualité entraîne une défaillance prématurée du revêtement ; nécessite des fondations de haute qualité. |

| Investissement initial élevé | Nécessite des chambres à vide coûteuses, des systèmes de pompage et des alimentations électriques avancées. | Coûts initiaux plus élevés que la galvanoplastie, surtout pour les petites séries. |

| Temps de processus et expertise | Processus en plusieurs étapes, long, exigeant un contrôle précis de la température, de la pression et de la composition des gaz. | Non idéal pour les projets à exécution rapide ; nécessite des opérateurs qualifiés pour la cohérence. |

| Dépôt mince | Les revêtements ont généralement une épaisseur de 0,5 à 5 microns, limitant la résistance à l'usure intensive. | Moins de marge pour l'abrasion extrême par rapport aux revêtements plus épais comme le CVD ou le chrome dur. |

Besoin d'aide pour choisir la bonne technologie de revêtement pour votre équipement de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance, y compris des systèmes PVD adaptés à vos besoins spécifiques. Nos experts peuvent vous guider à travers les compromis entre PVD, CVD et galvanoplastie pour garantir des résultats optimaux pour vos applications, que vous cherchiez à améliorer la durabilité, à obtenir des finitions précises ou à respecter les normes environnementales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température