À la base, le frittage sous vide offre trois avantages principaux : il empêche la contamination chimique par l'atmosphère, permet un contrôle précis de l'ensemble du processus et aboutit à un produit final d'une densité, d'une pureté et de propriétés mécaniques supérieures. En éliminant les gaz réactifs comme l'oxygène et l'azote, le processus permet aux matériaux de se lier au niveau atomique sans formation d'oxydes ou de nitrures indésirables, ce qui pourrait compromettre l'intégrité du composant.

La valeur fondamentale du frittage sous vide réside dans sa capacité à créer un environnement ultra-propre. Cela empêche les réactions chimiques indésirables, permettant la formation de pièces plus denses, plus pures et plus solides que ce qui peut généralement être obtenu avec des méthodes de frittage basées sur l'atmosphère.

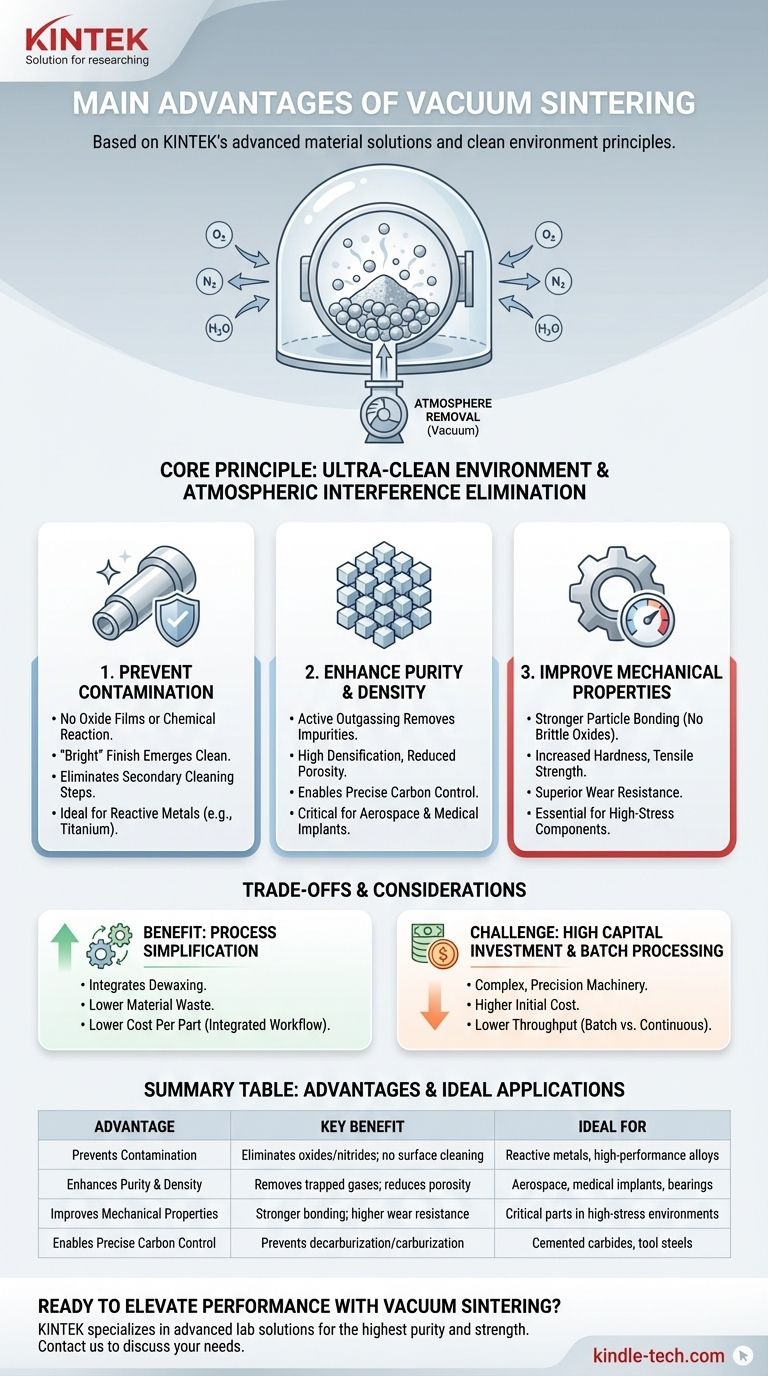

Le principe fondamental : éliminer l'interférence atmosphérique

La caractéristique déterminante du frittage sous vide est l'élimination de l'atmosphère environnante. Cet acte simple a des implications profondes pour le matériau à chaque étape du processus.

Prévenir l'oxydation et la contamination

En fonctionnant sous vide, le four élimine activement les gaz réactifs tels que l'oxygène, l'azote et la vapeur d'eau. Cela empêche la formation de films d'oxyde sur les particules de poudre.

Le résultat direct est un composant qui sort du four propre et « brillant », éliminant souvent le besoin d'opérations de nettoyage ou de finition de surface secondaires.

Améliorer la pureté du matériau

L'environnement sous vide fait plus que simplement prévenir la nouvelle contamination ; il purifie activement le matériau. Il aide à extraire les gaz adsorbés et autres impuretés volatiles piégées dans la poudre de matière première.

Ce processus de dégazage conduit à un alliage final d'une pureté nettement supérieure, ce qui est essentiel pour les applications haute performance.

Permettre un contrôle précis du carbone

Pour les alliages sensibles au carbone comme les carbures cémentés, l'environnement sous vide offre un contrôle exceptionnel. Il empêche à la fois la décarburation (perte de carbone) et la carburation indésirable (gain de carbone).

Ce niveau de contrôle garantit que le matériau final possède la teneur exacte en carbone requise pour sa dureté et ses caractéristiques de performance spécifiées.

Obtenir des propriétés matérielles supérieures

L'environnement propre et contrôlé d'un four sous vide se traduit directement par des améliorations mesurables des propriétés physiques et mécaniques de la pièce frittée.

Favoriser une densification élevée

Dans le frittage traditionnel, l'air piégé dans les pores entre les particules de poudre peut inhiber la capacité du matériau à se consolider complètement. Un vide élimine ce gaz piégé.

Cela permet à la diffusion atomique de se produire plus efficacement, fermant les pores et donnant un produit final avec une densité plus élevée et une porosité significativement réduite.

Améliorer la résistance et la résistance à l'usure

La combinaison d'une pureté élevée et d'une densité élevée crée un composant plus solide. Sans couches d'oxyde fragiles aux joints de grains, la liaison entre les particules est plus forte.

Cette structure interne améliorée conduit à des propriétés mécaniques supérieures, y compris une dureté, une résistance à la traction et une résistance à l'usure accrues, ce qui est essentiel pour les composants dans les machines soumises à de fortes contraintes.

Améliorer la liaison des particules

En éliminant les films d'oxyde des surfaces des particules avant que le matériau n'atteigne sa température de frittage, le vide améliore la mouillabilité entre les différentes phases de l'alliage.

Cela signifie qu'une phase liquide, si elle est présente, peut circuler plus librement et lier les particules solides plus efficacement, conduisant à une structure finale plus solide et plus homogène.

Comprendre les compromis et les réalités pratiques

Bien que les avantages soient importants, le choix du frittage sous vide nécessite une compréhension claire de son contexte économique et opérationnel. Ce n'est pas une solution universelle.

L'avantage : simplification du processus et réduction des déchets

Le frittage sous vide peut simplifier le flux de travail de fabrication global. Des processus tels que le dégommage (combustion des lubrifiants) peuvent souvent être intégrés dans un cycle de four unique.

Cette intégration, combinée à l'élimination des étapes de nettoyage post-frittage et à un gaspillage minimal de matériaux, peut entraîner un coût par pièce inférieur malgré la nature de haute technologie de l'équipement.

Le défi : investissement en capital élevé

Les fours sous vide sont des machines de précision complexes. La dépense d'investissement initiale pour le four, les pompes à vide et les systèmes de contrôle est nettement plus élevée que pour les fours à atmosphère conventionnels.

Cette technologie représente un investissement substantiel qui doit être justifié par la nécessité d'une qualité de pièce supérieure ou par le traitement de matériaux spécialisés.

La limite : traitement par lots et adéquation des matériaux

La majeure partie du frittage sous vide est un processus par lots, ce qui signifie que les pièces sont chargées, le cycle est exécuté et les pièces sont déchargées. Cela peut entraîner un débit inférieur à celui des fours à atmosphère continus.

De plus, bien qu'il soit idéal pour les métaux réactifs et réfractaires, les carbures cémentés et certaines céramiques, il peut être excessif ou inadapté aux pièces simples en métal ferreux où le frittage en atmosphère est plus rentable.

Faire le bon choix pour votre application

La sélection de la bonne méthode de frittage dépend entièrement des exigences de performance et des contraintes de coût de votre composant final.

- Si votre objectif principal est la pureté et la performance maximales : Le frittage sous vide est le choix définitif pour les matériaux réactifs comme le titane, les métaux réfractaires et les alliages haute performance où toute contamination serait catastrophique.

- Si votre objectif principal est une résistance mécanique supérieure : Pour les composants critiques tels que les aubes de turbine d'avion, les roulements automobiles ou les implants médicaux, la densité élevée et l'intégrité structurelle obtenues par frittage sous vide sont non négociables.

- Si votre objectif principal est la production économique de pièces simples : Le frittage en atmosphère traditionnelle est probablement une solution plus économique pour les composants à grand volume et moins exigeants fabriqués à partir de poudres ferreuses courantes.

En fin de compte, l'adoption du frittage sous vide est une décision de privilégier la qualité et la performance du matériau avant tout.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Prévient la contamination | Élimine les oxydes/nitrures ; aucun nettoyage de surface nécessaire | Métaux réactifs (titane), alliages haute performance |

| Améliore la pureté et la densité | Élimine les gaz piégés/impuretés ; réduit la porosité | Composants aérospatiaux, implants médicaux, roulements |

| Améliore les propriétés mécaniques | Liaison des particules plus solide ; résistance à l'usure accrue | Pièces critiques dans des environnements à fortes contraintes |

| Permet un contrôle précis du carbone | Prévient la décarburation/carburation dans les alliages | Carbures cémentés, aciers à outils |

Prêt à améliorer les performances de vos matériaux grâce au frittage sous vide ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, fournissant des solutions pour les laboratoires qui exigent la plus haute pureté et résistance dans leurs composants frittés. Que vous travailliez avec des métaux réactifs, des céramiques ou des alliages haute performance, notre expertise garantit que vous obtenez des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de frittage sous vide peuvent répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels avantages techniques offre un four de frittage par pressage à chaud sous vide ? Améliorer la densité des composites Fe-Ni/Zr2P2WO12

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale