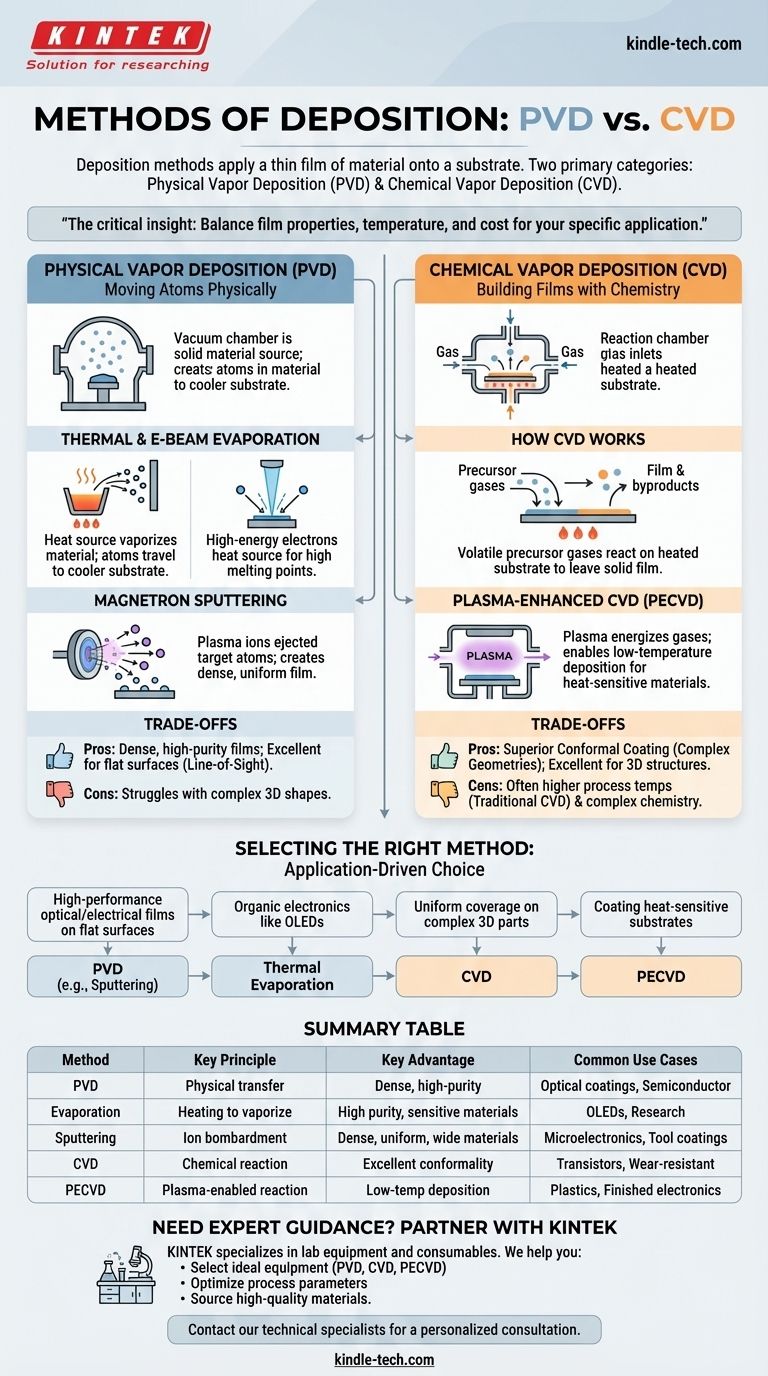

En bref, les méthodes de dépôt sont des techniques utilisées pour appliquer une couche mince de matériau sur une surface, ou substrat. Ces méthodes sont fondamentalement divisées en deux grandes catégories : le dépôt physique en phase vapeur (PVD), où un matériau est physiquement transféré au substrat, et le dépôt chimique en phase vapeur (CVD), où une couche est formée sur le substrat à partir de précurseurs chimiques.

L'idée essentielle n'est pas de savoir quelle méthode de dépôt est la "meilleure", mais quelle technique offre le bon équilibre entre les propriétés du film, la température de dépôt et le coût pour une application spécifique, de la fabrication de puces informatiques au revêtement de lunettes de soleil.

Les deux piliers du dépôt : PVD et CVD

Pour comprendre le dépôt, il est essentiel de reconnaître les deux approches fondamentalement différentes. Le choix entre elles dicte l'équipement, le processus et les caractéristiques finales de la couche mince.

Dépôt physique en phase vapeur (PVD) : Déplacer physiquement les atomes

Le PVD englobe une famille de méthodes où un matériau source solide ou liquide est converti en vapeur et transporté vers le substrat pour condensation. C'est un processus en ligne de mire, un peu comme la peinture au pistolet, mais à l'échelle atomique.

Les deux méthodes PVD les plus courantes sont l'évaporation et la pulvérisation cathodique.

Évaporation thermique et par faisceau d'électrons (e-beam)

Dans l'évaporation thermique, un matériau source est chauffé sous vide poussé jusqu'à ce que ses atomes s'évaporent et se déplacent vers le substrat plus froid, où ils se condensent pour former une couche.

L'évaporation par faisceau d'électrons (e-beam) est une version plus avancée. Elle utilise un faisceau d'électrons de haute énergie pour chauffer le matériau source, permettant le dépôt de matériaux à très haut point de fusion.

Pulvérisation cathodique magnétron

La pulvérisation cathodique peut être considérée comme un sablage à l'échelle atomique. Des ions de haute énergie provenant d'un plasma sont accélérés vers une "cible" faite du matériau de revêtement souhaité.

Cette collision éjecte, ou "pulvérise", des atomes de la cible, qui se déplacent ensuite et se déposent sur le substrat, créant une couche dense et uniforme.

Dépôt chimique en phase vapeur (CVD) : Construire des couches avec la chimie

Le CVD est fondamentalement différent du PVD. Au lieu de déplacer physiquement les atomes, le CVD utilise des réactions chimiques pour faire croître une couche directement sur la surface du substrat.

Comment fonctionne le CVD

Dans un processus CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux une couche mince solide.

CVD assisté par plasma (PECVD)

Une limitation clé du CVD traditionnel est la température élevée requise pour déclencher les réactions chimiques. Le CVD assisté par plasma (PECVD) résout ce problème.

En utilisant un plasma pour énergiser les gaz précurseurs, le PECVD permet aux réactions chimiques nécessaires de se produire à des températures beaucoup plus basses, ce qui le rend adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou les dispositifs électroniques finis.

Comprendre les compromis

Le choix d'une méthode de dépôt implique toujours d'équilibrer des facteurs contradictoires. Ce qui rend une méthode idéale pour une application peut la rendre inadaptée pour une autre.

PVD : Ligne de mire et couches denses

L'avantage principal des méthodes PVD comme la pulvérisation cathodique est la capacité de créer des couches extrêmement denses, pures et de haute qualité.

Cependant, comme il s'agit d'un processus en ligne de mire, le PVD a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

CVD : Revêtement conforme supérieur

La principale force du CVD est son excellente conformité. Parce que les gaz précurseurs peuvent circuler autour et dans des géométries complexes, le CVD peut déposer une couche très uniforme sur des structures 3D complexes.

Le principal compromis est souvent des températures de processus plus élevées (pour le CVD traditionnel) et une chimie plus complexe par rapport au PVD.

Sélectionner la bonne méthode pour votre application

Votre choix final dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est des couches optiques ou électriques haute performance sur des surfaces planes : Les méthodes PVD comme la pulvérisation cathodique magnétron sont souvent le choix idéal pour leur densité et leur pureté.

- Si votre objectif principal est de créer des composants électroniques organiques comme les OLED : L'évaporation thermique est une technique bien établie et efficace pour ces matériaux sensibles.

- Si votre objectif principal est une couverture uniforme sur des pièces 3D complexes : Un processus CVD est presque toujours l'option supérieure en raison de son excellente conformité.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est spécifiquement conçu pour ces applications, permettant un dépôt chimique de haute qualité à des températures plus basses.

En fin de compte, comprendre la physique et la chimie fondamentales de chaque méthode est la clé pour sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Méthode | Principe clé | Avantage clé | Cas d'utilisation courants |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Transfert physique de matériau vers le substrat | Couches denses, de haute pureté ; bon pour les surfaces planes | Revêtements optiques, métallisation des semi-conducteurs |

| Évaporation | Chauffage du matériau source pour le vaporiser | Haute pureté ; bon pour les matériaux sensibles | OLED, applications de recherche |

| Pulvérisation cathodique | Éjection d'atomes cibles par bombardement ionique | Couches denses et uniformes ; large sélection de matériaux | Microélectronique, revêtements d'outils durables |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique à la surface du substrat | Excellent revêtement conforme sur des formes complexes | Transistors semi-conducteurs, revêtements résistants à l'usure |

| PECVD (CVD assisté par plasma) | Utilise le plasma pour permettre des réactions à basse température | Couches de haute qualité sur des matériaux sensibles à la chaleur | Revêtement de plastiques, composants électroniques finis |

Besoin de conseils d'experts sur votre processus de dépôt ?

Choisir la bonne méthode de dépôt est essentiel au succès de votre projet. Une mauvaise technique peut entraîner une mauvaise qualité de film, des coûts plus élevés et des retards de projet.

KINTEK est votre partenaire de précision. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à :

- Sélectionner l'équipement idéal (PVD, CVD ou PECVD) pour votre matériau et substrat spécifiques.

- Optimiser vos paramètres de processus pour obtenir les propriétés de film souhaitées.

- Approvisionner des cibles, des précurseurs et des consommables de haute qualité pour des résultats fiables et reproductibles.

Ne laissez pas votre application de revêtement au hasard. Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à obtenir des résultats de couches minces supérieurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le sputtering RF et le DC ? Choisissez la bonne méthode pour votre matériau

- Quel substrat est utilisé en CVD ? La base des films minces de haute qualité

- Comment fonctionne le pulvérisation cathodique par magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Quelles sont les caractéristiques d'un système CVD à paroi chaude ? Avantages clés et aperçus architecturaux

- Quelles sont les fonctions principales du guide d'ondes et de l'antenne à fente dans un système de dépôt chimique en phase vapeur par plasma à ondes de surface à micro-ondes (MW-SWP CVD) ?

- Quel est le processus de synthèse des nanotubes de carbone ? Un guide des méthodes et de l'optimisation

- Quel est le principal inconvénient du procédé de dépôt chimique en phase vapeur (CVD) ? Surmonter les défis de sécurité et thermiques

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique (MOCVD) et quelles sont ses applications dans la fabrication CMOS ? Améliorez la précision de vos semi-conducteurs