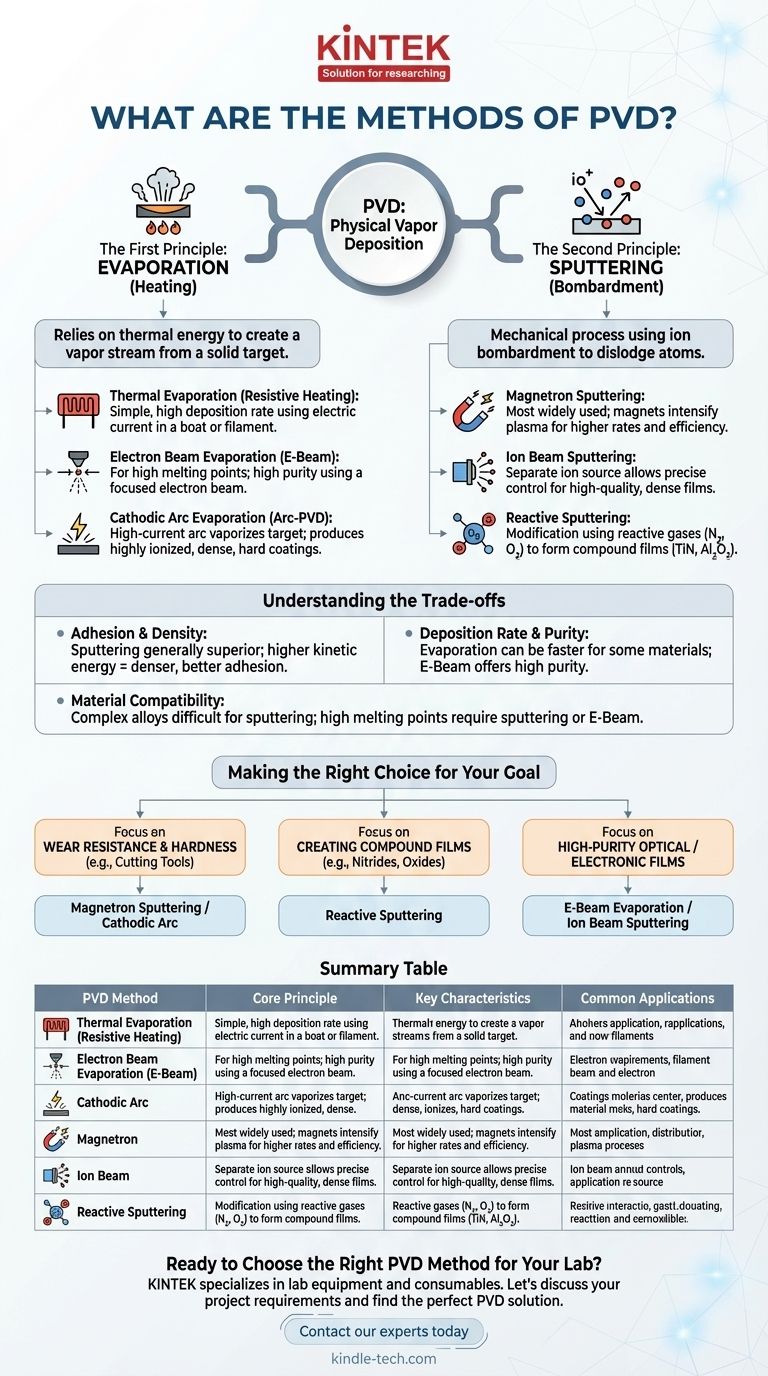

Les principales méthodes de dépôt physique en phase vapeur (PVD) sont fondamentalement classées en deux familles distinctes : l'évaporation et la pulvérisation cathodique. Les techniques industrielles les plus courantes comprennent la pulvérisation magnétron, l'évaporation par arc cathodique et l'évaporation thermique, chacune conçue pour transformer un matériau solide en une vapeur qui peut être déposée sous forme de film mince haute performance.

La différence essentielle entre les méthodes PVD n'est pas la machine spécifique utilisée, mais le principe physique employé. Votre choix se résume finalement à l'une des deux actions suivantes : soit vous chauffez un matériau jusqu'à ce qu'il s'évapore, soit vous le bombardez avec des ions pour en détacher les atomes.

Le premier principe : l'évaporation

Les techniques d'évaporation reposent sur l'énergie thermique pour créer un flux de vapeur. Un matériau source solide, appelé "cible", est chauffé sous vide poussé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie pour s'évaporer ou se sublimer en phase vapeur, qui se condense ensuite sur le substrat.

Évaporation thermique (chauffage résistif)

C'est l'une des méthodes PVD les plus simples. Un courant électrique est passé à travers une nacelle ou un filament à haute résistance contenant le matériau source, générant une chaleur intense et provoquant l'évaporation du matériau.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux ayant des points de fusion très élevés, un faisceau d'électrons est utilisé comme source de chaleur. Un faisceau d'électrons de haute intensité est guidé magnétiquement pour frapper le matériau cible, créant un point localisé de chaleur intense qui génère un flux de vapeur d'une grande pureté.

Évaporation par arc cathodique (Arc-PVD)

Cette méthode utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau cible. L'arc crée de petites taches émissives très énergétiques sur la surface de la cathode (cible) qui chauffent et vaporisent localement le matériau, produisant une vapeur hautement ionisée qui donne des revêtements très denses et durs.

Le deuxième principe : la pulvérisation cathodique

La pulvérisation cathodique est un processus mécanique, et non thermique. Elle utilise le transfert de quantité de mouvement d'ions énergétiques pour déloger, ou "pulvériser", des atomes de la surface du matériau cible. Un plasma est généralement utilisé pour créer un apport constant de ces ions bombardants.

Pulvérisation magnétron

C'est sans doute la technique PVD la plus largement utilisée aujourd'hui. Des aimants sont placés derrière la cible pour piéger les électrons près de sa surface. Cela intensifie le plasma, entraînant un taux de bombardement ionique beaucoup plus élevé et donc un processus de dépôt plus rapide et plus efficace.

Pulvérisation par faisceau d'ions

Dans cette technique, la source d'ions est séparée de la cible. Un faisceau d'ions est généré puis accéléré vers la cible, offrant un contrôle précis de l'énergie et du flux des ions bombardants. Cela permet la création de films d'une qualité et d'une densité extrêmement élevées.

Pulvérisation réactive

La pulvérisation réactive n'est pas une méthode autonome mais une modification d'un autre processus de pulvérisation, généralement la pulvérisation magnétron. Un gaz réactif (comme l'azote ou l'oxygène) est intentionnellement introduit dans la chambre à vide. Les atomes métalliques pulvérisés réagissent avec ce gaz pour former un film composé, tel que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃), directement sur le substrat.

Comprendre les compromis : évaporation vs pulvérisation cathodique

Aucun principe n'est universellement supérieur ; le choix dépend entièrement des propriétés souhaitées du revêtement final.

Adhérence et densité

La pulvérisation cathodique produit généralement des revêtements avec une densité plus élevée et une meilleure adhérence. Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique beaucoup plus élevée que les atomes évaporés, s'incrustant efficacement dans la surface et créant une structure de film plus dense.

Taux de dépôt et pureté

L'évaporation peut offrir des taux de dépôt plus élevés pour certains matériaux, ce qui la rend plus efficace pour les revêtements plus épais. L'évaporation par faisceau d'électrons, en particulier, peut produire des films d'une très grande pureté car la source de chaleur est très localisée.

Compatibilité des matériaux

Certains alliages complexes peuvent être difficiles à pulvériser uniformément, car un élément peut être pulvérisé plus facilement qu'un autre. Inversement, certains matériaux ont des points de fusion trop élevés pour une simple évaporation thermique, ce qui rend la pulvérisation cathodique ou l'évaporation par faisceau d'électrons nécessaire.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode PVD nécessite d'aligner les capacités du processus avec l'exigence principale de votre application.

- Si votre objectif principal est la résistance à l'usure et la dureté (par exemple, les outils de coupe) : La pulvérisation magnétron ou l'évaporation par arc cathodique sont les principaux choix industriels en raison des films denses et très adhérents qu'elles produisent.

- Si votre objectif principal est la création de films composés (par exemple, nitrures, oxydes) : La pulvérisation réactive est le processus désigné, car elle est conçue pour former ces composés pendant le dépôt.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : L'évaporation par faisceau d'électrons ou la pulvérisation par faisceau d'ions offrent le plus haut degré de contrôle sur la contamination et les propriétés du film.

Comprendre le principe fondamental – chauffage versus bombardement – est la clé pour sélectionner la méthode PVD idéale pour votre application spécifique.

Tableau récapitulatif :

| Méthode PVD | Principe de base | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Évaporation thermique | Chauffage (résistif) | Simple, taux de dépôt élevé | Films minces pour la recherche fondamentale |

| Évaporation par faisceau d'électrons (E-Beam) | Chauffage (faisceau d'électrons) | Haute pureté, matériaux à point de fusion élevé | Revêtements optiques, électronique |

| Évaporation par arc cathodique | Chauffage (arc électrique) | Vapeur hautement ionisée, revêtements denses/durs | Outils résistants à l'usure |

| Pulvérisation magnétron | Bombardement (plasma) | Haute densité, excellente adhérence, polyvalent | Revêtements décoratifs, fonctionnels |

| Pulvérisation par faisceau d'ions | Bombardement (faisceau d'ions) | Contrôle précis, films de haute qualité | Optique de précision, semi-conducteurs |

| Pulvérisation réactive | Bombardement + réaction chimique | Forme des films composés (par exemple, TiN) | Revêtements durs, décoratifs |

Prêt à choisir la bonne méthode PVD pour votre laboratoire ?

La sélection de la technique PVD idéale est essentielle pour obtenir les propriétés de film spécifiques – comme la dureté, la pureté ou l'adhérence – que votre recherche ou votre production exige. Le choix entre l'évaporation et la pulvérisation cathodique dépend entièrement des objectifs de votre application.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant l'expertise et les solutions PVD fiables dont vous avez besoin pour réussir. Nous aidons les laboratoires comme le vôtre à naviguer dans ces décisions techniques pour améliorer l'efficacité et les résultats.

Discutons de vos exigences de projet et trouvons la solution PVD parfaite pour vous.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur