Essentiellement, l'application de couches minces est un processus de dépôt d'une couche microscopique de matériau sur un substrat. Ces méthodes sont largement catégorisées en deux approches fondamentales : le dépôt chimique, qui utilise des réactions chimiques pour former le film, et le dépôt physique, qui transfère physiquement le matériau d'une source vers le substrat.

Le choix d'une méthode de dépôt de couches minces n'est pas arbitraire. C'est une décision d'ingénierie critique dictée par les propriétés requises du film — telles que la précision, la pureté et l'uniformité — et les contraintes pratiques de l'application finale, y compris le coût et l'échelle.

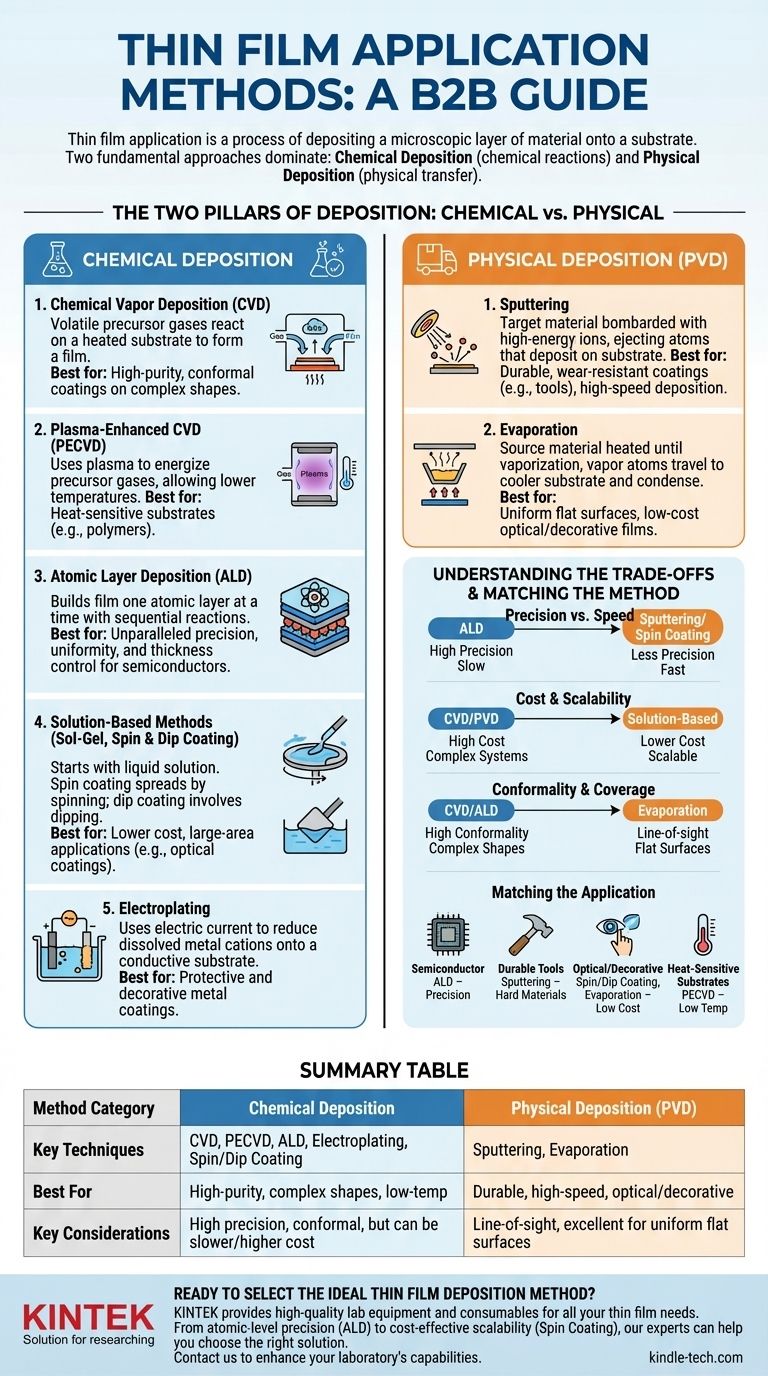

Les deux piliers du dépôt : chimique vs. physique

Comprendre la différence fondamentale entre le dépôt chimique et physique est la première étape pour naviguer dans ce domaine. L'un crée le matériau directement sur la surface, tandis que l'autre déplace le matériau existant sur celle-ci.

Comprendre le dépôt chimique

Les méthodes de dépôt chimique utilisent des matériaux précurseurs, souvent à l'état gazeux ou liquide, qui subissent une réaction chimique à la surface du substrat, laissant un film solide derrière.

Dépôt chimique en phase vapeur (CVD) En CVD, des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils se décomposent et réagissent sur un substrat chauffé pour former le film désiré. Il est connu pour créer des revêtements de haute pureté et conformes sur des formes complexes.

CVD assisté par plasma (PECVD) Il s'agit d'une variation du CVD qui utilise un plasma pour énergiser les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur élevée.

Dépôt par couches atomiques (ALD) L'ALD est une technique très précise qui construit un film une couche atomique à la fois. Elle implique des réactions chimiques séquentielles et auto-limitantes, offrant un contrôle inégalé sur l'épaisseur et l'uniformité du film, ce qui est essentiel pour la fabrication de semi-conducteurs modernes.

Méthodes basées sur des solutions (Sol-Gel, revêtement par centrifugation et par immersion) Ces méthodes commencent par une solution chimique liquide (un "sol"). Dans le revêtement par centrifugation, le substrat est filé à grande vitesse pour étaler le liquide en un film uniforme. Dans le revêtement par immersion, le substrat est simplement plongé dans la solution et retiré. Ces techniques sont souvent moins coûteuses et plus simples à mettre en œuvre.

Électrodéposition Cette méthode classique utilise un courant électrique pour réduire les cations métalliques dissous afin qu'ils forment un revêtement métallique mince et cohérent sur une électrode. Elle est largement utilisée pour des applications à la fois protectrices et décoratives.

Comprendre le dépôt physique

Les méthodes de dépôt physique, souvent catégorisées comme dépôt physique en phase vapeur (PVD), impliquent le transport mécanique ou thermique du matériau d'une source "cible" vers le substrat, généralement dans un environnement sous vide.

Pulvérisation cathodique Dans la pulvérisation cathodique, une cible du matériau désiré est bombardée par des ions de haute énergie provenant d'un plasma. Cette collision éjecte ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat, formant le film mince.

Évaporation Cette méthode consiste à chauffer le matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés se déplacent ensuite en ligne droite vers le substrat plus froid, où ils se condensent à nouveau à l'état solide, créant le film.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix optimal dépend entièrement d'un équilibre entre les exigences techniques et les réalités économiques.

Précision vs. Vitesse

Il existe souvent un compromis direct entre la précision du film et la vitesse du processus. L'ALD offre un contrôle au niveau atomique mais est intrinsèquement lent. En revanche, des méthodes comme la pulvérisation cathodique ou le revêtement par centrifugation sont significativement plus rapides mais offrent un contrôle moins fin sur l'épaisseur.

Coût et évolutivité

Les systèmes à vide poussé requis pour le CVD et le PVD représentent une dépense en capital significative. Les méthodes basées sur des solutions comme le revêtement par immersion sont généralement beaucoup moins chères et peuvent être plus faciles à adapter pour des applications de grande surface, comme le verre architectural.

Conformité et couverture

La capacité à revêtir uniformément des formes complexes et tridimensionnelles est connue sous le nom de conformité. Le CVD et l'ALD excellent dans ce domaine car les gaz précurseurs peuvent atteindre chaque recoin. Les méthodes physiques en ligne de mire comme l'évaporation ont des difficultés avec les géométries complexes.

Faire correspondre la méthode à votre application

Votre objectif final est le facteur le plus important dans le choix d'une technique de dépôt.

- Si votre objectif principal est une précision ultime pour les dispositifs semi-conducteurs : l'ALD est la norme industrielle pour créer les couches incroyablement minces et uniformes requises pour les transistors modernes.

- Si votre objectif principal est un revêtement durable et résistant à l'usure pour les outils : les méthodes PVD comme la pulvérisation cathodique sont idéales pour déposer des matériaux durs comme le nitrure de titane.

- Si votre objectif principal est un revêtement optique ou décoratif à faible coût : le revêtement par centrifugation, le revêtement par immersion ou l'évaporation sont des choix très efficaces et économiques pour des applications comme les revêtements de lentilles antireflets ou les bijoux.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme un polymère : le PECVD est le choix supérieur, car son processus à basse température prévient les dommages au matériau sous-jacent.

En fin de compte, la compréhension de ces méthodes et de leurs compromis vous permet de concevoir intentionnellement des matériaux avec les propriétés exactes que votre projet exige.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Idéal pour | Considérations clés |

|---|---|---|---|

| Dépôt chimique | CVD, PECVD, ALD, Électrodéposition, Revêtement par centrifugation/immersion | Films de haute pureté, formes complexes, processus à basse température | Haute précision, revêtements conformes, mais peut être plus lent/plus coûteux |

| Dépôt physique (PVD) | Pulvérisation cathodique, Évaporation | Revêtements durables, dépôt à grande vitesse, films optiques/décoratifs | Limitation en ligne de mire, excellent pour les surfaces planes uniformes |

Prêt à choisir la méthode de dépôt de couches minces idéale pour votre application ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en couches minces. Que vous ayez besoin de la précision au niveau atomique de l'ALD pour la recherche sur les semi-conducteurs ou de l'évolutivité économique du revêtement par centrifugation pour des projets de grande surface, nos experts peuvent vous aider à choisir la bonne solution. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore