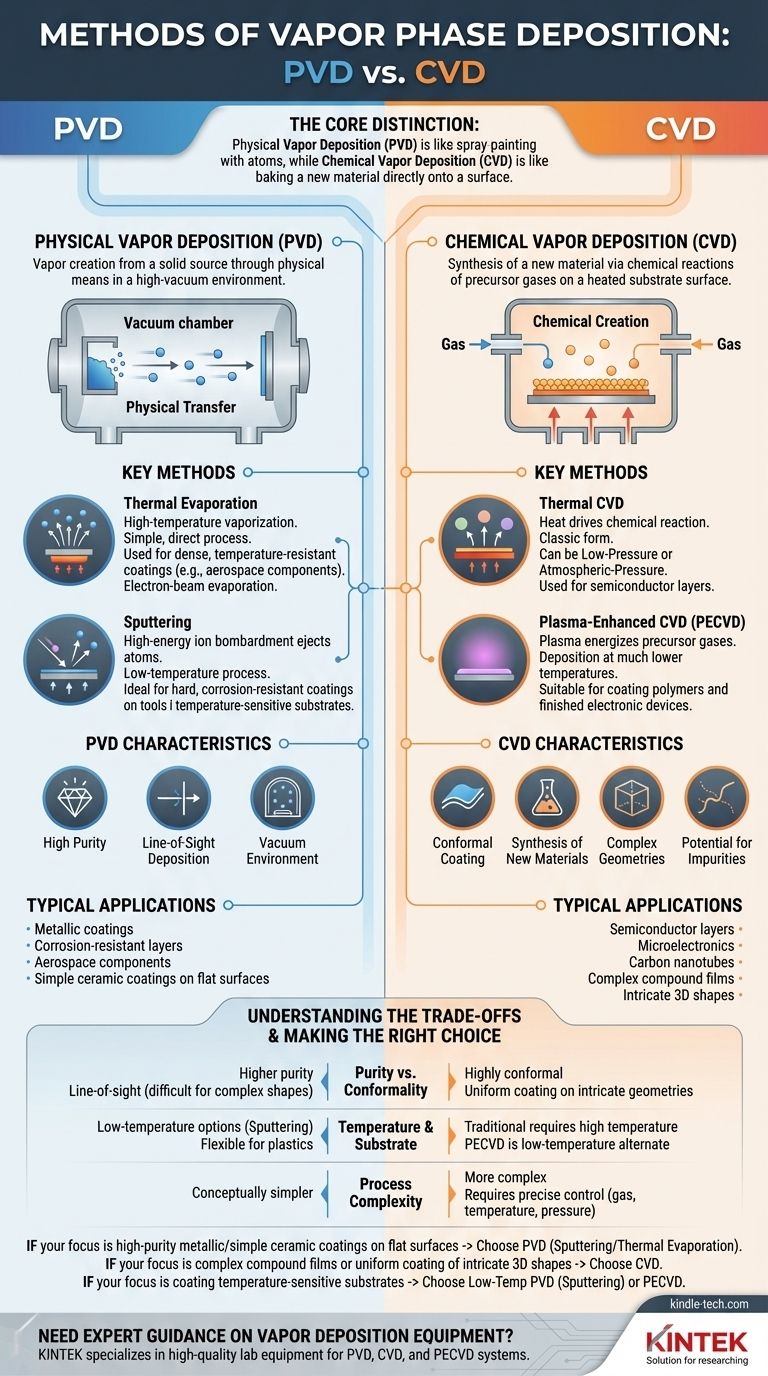

À la base, le dépôt en phase vapeur est divisé en deux familles fondamentales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Les méthodes PVD utilisent des processus physiques comme l'évaporation ou la pulvérisation pour transférer un matériau d'une source vers un substrat. En revanche, les méthodes CVD utilisent des réactions chimiques à partir de gaz précurseurs pour faire croître un nouveau matériau directement sur la surface du substrat.

La distinction essentielle ne réside pas dans l'équipement, mais dans le processus sous-jacent : le dépôt physique en phase vapeur (PVD) est comme de la peinture au pistolet avec des atomes, tandis que le dépôt chimique en phase vapeur (CVD) est comme la cuisson d'un nouveau matériau directement sur une surface.

Les deux piliers du dépôt en phase vapeur

Le dépôt en phase vapeur englobe tout processus où un film solide mince est formé sur une surface à partir d'un matériau à l'état gazeux ou de vapeur. Comprendre la division fondamentale entre les méthodes physiques et chimiques est la première étape pour choisir la bonne technique pour une application spécifique.

Dépôt physique en phase vapeur (PVD)

Les processus PVD impliquent la création d'une vapeur à partir d'un matériau source solide par des moyens purement physiques, le tout réalisé dans un environnement sous vide poussé. Le film résultant a la même composition chimique de base que le matériau source.

Dépôt chimique en phase vapeur (CVD)

Les processus CVD impliquent l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent sur un substrat chauffé, laissant derrière eux un film solide d'un nouveau matériau. La composition du film est le résultat de cette réaction chimique.

Un regard plus approfondi sur le dépôt physique en phase vapeur (PVD)

L'objectif du PVD est de déplacer physiquement des atomes d'une cible source vers un substrat. Les deux méthodes dominantes y parviennent de différentes manières.

Méthode clé : Évaporation thermique

C'est la technique PVD la plus simple. Un matériau source est chauffé dans une chambre à vide jusqu'à ce que ses atomes acquièrent suffisamment d'énergie pour se vaporiser. Ces atomes gazeux traversent ensuite le vide et se condensent sur le substrat plus froid, formant un film.

Par exemple, l'évaporation par faisceau d'électrons est utilisée par les entreprises aérospatiales pour appliquer des revêtements denses et résistants à la température sur des composants critiques.

Méthode clé : Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique ne dépend pas de la chaleur. Au lieu de cela, une cible du matériau source est bombardée d'ions à haute énergie (généralement d'un gaz inerte comme l'argon). Cette collision énergétique éjecte physiquement ou "pulvérise" des atomes de la cible, qui se déposent ensuite sur le substrat.

Cette méthode est excellente pour appliquer des revêtements très durs et résistants à la corrosion sur les outils et autres produits utilisés dans des environnements difficiles.

Un regard plus approfondi sur le dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement un processus de synthèse. Vous ne déplacez pas seulement un matériau ; vous en créez un sur la surface de votre substrat.

Le principe fondamental : Une réaction chimique de surface

Dans tous les processus CVD, les gaz précurseurs s'écoulent sur un substrat à l'intérieur d'une chambre de réaction. De l'énergie est appliquée au système, ce qui provoque la réaction ou la décomposition des gaz sur la surface chaude, accumulant la couche de film souhaitée couche par couche.

Méthode clé : CVD thermique

C'est la forme classique du CVD, où la chaleur est la seule source d'énergie qui entraîne la réaction chimique. Son efficacité peut être limitée soit par la vitesse de la réaction de surface (CVD basse pression), soit par la vitesse à laquelle les gaz peuvent atteindre la surface (CVD à pression atmosphérique).

Méthode clé : CVD assisté par plasma (PECVD)

Au lieu de ne compter que sur des températures élevées, le PECVD utilise un plasma pour énergiser les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur intense.

Applications courantes du CVD

Le CVD est un outil essentiel dans l'industrie électronique pour créer les couches semi-conductrices et isolantes précises des micropuces. Il est également fréquemment utilisé pour faire croître des matériaux avancés comme les nanotubes de carbone et les nanofils de GaN.

Comprendre les compromis

Choisir entre PVD et CVD nécessite de comprendre leurs avantages et leurs limites inhérents.

Pureté vs. Conformité

Le PVD produit généralement des films de plus grande pureté car il s'agit simplement d'un transfert de matériau source. Cependant, c'est un processus "en ligne de mire", ce qui rend difficile de revêtir uniformément des formes complexes et tridimensionnelles.

Le CVD excelle dans la création de revêtements très conformes qui couvrent uniformément des géométries complexes. Le compromis est le potentiel d'impuretés provenant des sous-produits chimiques.

Température et substrat

Le CVD thermique traditionnel nécessite des températures très élevées, ce qui limite les types de matériaux pouvant être utilisés comme substrat.

Les méthodes PVD comme la pulvérisation cathodique et les méthodes CVD spécialisées comme le PECVD peuvent fonctionner à des températures beaucoup plus basses, offrant une plus grande flexibilité pour le revêtement de matériaux sensibles à la température comme les plastiques.

Complexité du processus

Le PVD est souvent un processus conceptuellement plus simple et plus direct. Le CVD peut être plus complexe, nécessitant un contrôle précis des débits de gaz, de la température et de la pression, et exige souvent un niveau de compétence plus élevé de la part de l'opérateur.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la meilleure méthode de dépôt.

- Si votre objectif principal est d'obtenir des revêtements métalliques ou céramiques simples de haute pureté sur une surface relativement plane : Le PVD, en particulier la pulvérisation cathodique ou l'évaporation thermique, est souvent le choix le plus direct et le plus efficace.

- Si votre objectif principal est de créer un film composé complexe (comme le nitrure de silicium) ou de revêtir uniformément des formes 3D complexes : Le CVD est presque certainement la technologie supérieure.

- Si votre objectif principal est de revêtir un substrat sensible à la température (comme un polymère ou un appareil électronique fini) : Vos meilleures options sont les méthodes PVD à basse température comme la pulvérisation cathodique ou une technique spécialisée comme le CVD assisté par plasma (PECVD).

En fin de compte, comprendre si votre objectif nécessite un transfert physique ou une création chimique est la clé pour naviguer dans le monde du dépôt en phase vapeur.

Tableau récapitulatif :

| Méthode | Type de processus | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert physique | Dépôt en ligne de mire, haute pureté, environnement sous vide | Revêtements métalliques, couches résistantes à la corrosion, composants aérospatiaux |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique | Revêtement conforme, géométries complexes, synthèse de nouveaux matériaux | Couches semi-conductrices, microélectronique, nanotubes de carbone |

| Évaporation thermique | PVD | Processus simple, vaporisation à haute température | Revêtements denses et résistants à la température |

| Pulvérisation cathodique (Sputtering) | PVD | Processus à basse température, éjection atomique non thermique | Revêtements durs, outils, substrats sensibles à la température |

| CVD assisté par plasma (PECVD) | CVD | Fonctionnement à basse température, réaction assistée par plasma | Revêtement de polymères, appareils électroniques finis |

Besoin de conseils d'experts sur l'équipement de dépôt en phase vapeur ?

Le choix entre les méthodes PVD et CVD est essentiel pour le succès de votre application de couches minces. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en dépôt en phase vapeur.

Nous fournissons :

- Des systèmes PVD avancés pour des revêtements métalliques de haute pureté

- Des réacteurs CVD de précision pour la synthèse de matériaux complexes

- Des équipements CVD assistés par plasma pour les substrats sensibles à la température

- Des solutions complètes pour les applications semi-conductrices, aérospatiales et de recherche

Laissez nos experts vous aider à sélectionner la méthode de dépôt parfaite pour vos besoins spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions de dépôt en phase vapeur peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels