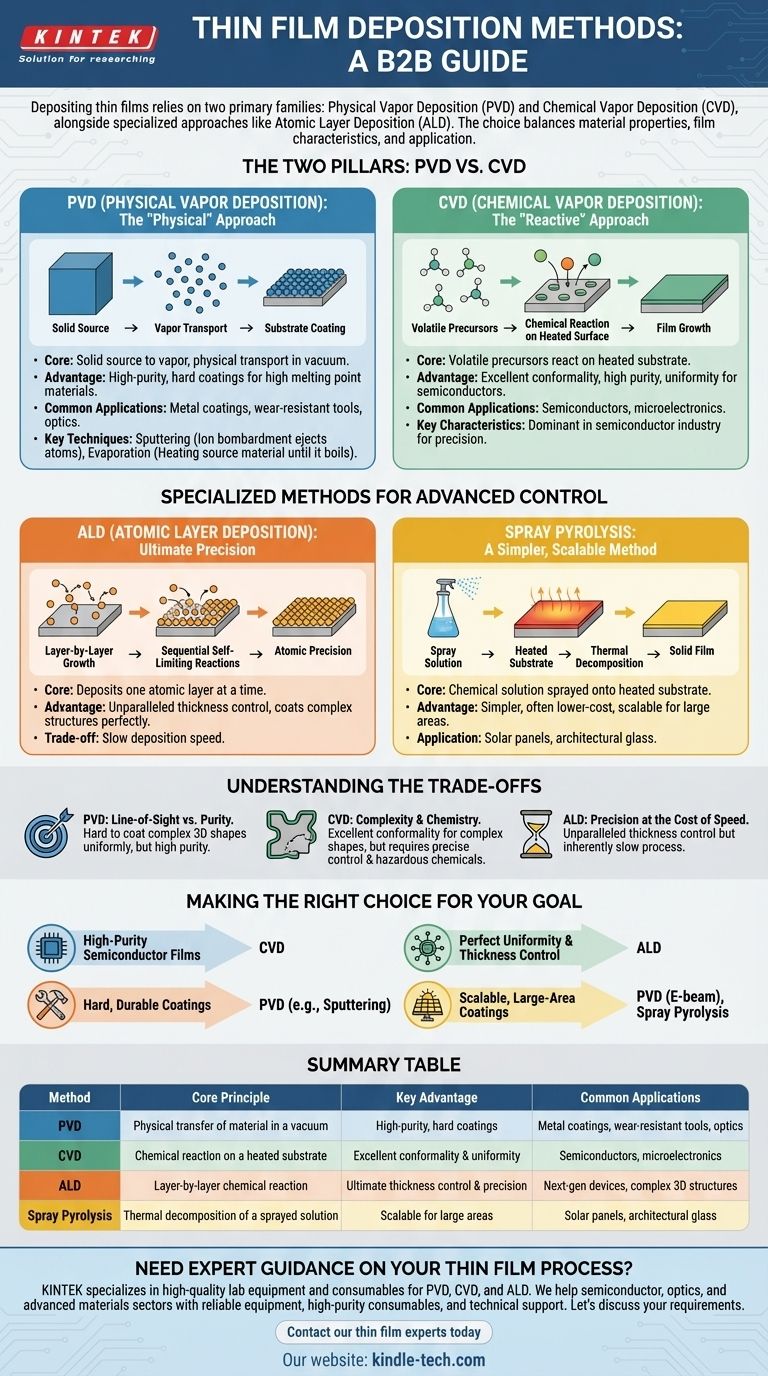

À la base, le dépôt d'un film mince repose sur deux familles principales de techniques : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces méthodes, ainsi que des approches plus spécialisées comme le dépôt de couches atomiques (ALD), sont les processus fondamentaux pour créer les couches à micro-échelle essentielles à l'électronique moderne, à l'optique et à la science des matériaux. Chaque méthode fonctionne en transférant des matériaux sur une surface — ou "substrat" — mais elles atteignent cet objectif de manières fondamentalement différentes.

Le choix d'une méthode de dépôt n'est pas arbitraire. C'est une décision stratégique qui équilibre les propriétés du matériau, les caractéristiques souhaitées du film comme la pureté et l'uniformité, et les exigences spécifiques de l'application, de la fabrication de semi-conducteurs aux revêtements protecteurs.

Les deux piliers : PVD vs CVD

La grande majorité des applications de films minces sont desservies par deux méthodologies globales. Comprendre leur différence fondamentale — l'une étant un processus physique et l'autre chimique — est la première étape pour choisir la bonne technique.

Dépôt physique en phase vapeur (PVD) : L'approche "physique"

La PVD est un processus où un matériau source solide est converti en vapeur et transporté physiquement à travers un environnement sous vide ou à basse pression pour revêtir un substrat. Considérez-le comme une forme de peinture au pistolet hautement contrôlée, au niveau atomique.

Cette méthode est généralement préférée pour le dépôt de matériaux à haut point de fusion, tels que les métaux et les céramiques, afin de créer des revêtements durs et résistants à l'usure.

Techniques PVD clés

La pulvérisation cathodique est un processus PVD où des atomes sont éjectés d'un matériau cible solide en le bombardant d'ions à haute énergie. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat. La pulvérisation cathodique magnétron est une variante courante utilisée pour les films optiques et électriques de haute qualité.

L'évaporation implique de chauffer un matériau source sous vide jusqu'à ce qu'il bout. La vapeur résultante monte, se déplace vers le substrat plus froid et se condense pour former un film solide. L'évaporation par faisceau d'électrons (utilisant un faisceau d'électrons) est idéale pour les panneaux solaires, tandis que l'évaporation thermique est utilisée pour des applications comme les écrans OLED.

Dépôt chimique en phase vapeur (CVD) : L'approche "réactive"

La CVD utilise des précurseurs chimiques volatils qui réagissent ou se décomposent à la surface d'un substrat chauffé pour produire le film désiré. Au lieu de déplacer physiquement un matériau solide, la CVD construit le film par une réaction chimique se produisant directement sur la pièce.

La CVD est la méthode dominante dans l'industrie des semi-conducteurs car elle produit des films exceptionnellement purs, uniformes et conformes avec une grande précision.

Méthodes spécialisées pour un contrôle avancé

Bien que la PVD et la CVD couvrent la plupart des applications, certains objectifs nécessitent des processus plus spécialisés qui offrent des avantages uniques en termes de précision ou d'évolutivité.

Dépôt de couches atomiques (ALD) : Précision ultime

L'ALD est un sous-type de CVD qui dépose le matériau une seule couche atomique à la fois. Il fonctionne en exposant le substrat à des réactions chimiques séquentielles et auto-limitantes.

Ce processus méticuleux offre un contrôle inégalé de l'épaisseur du film et peut revêtir des structures extrêmement complexes à rapport d'aspect élevé avec une uniformité parfaite.

Pyrolyse par pulvérisation : Une méthode plus simple et évolutive

Cette technique consiste à pulvériser une solution chimique sur un substrat chauffé. La chaleur provoque la réaction et la décomposition thermique des composants de la solution, laissant derrière elle un film solide.

C'est une méthode plus simple, souvent moins coûteuse, qui peut être efficace pour les revêtements de grande surface où la précision absolue au niveau atomique n'est pas la principale préoccupation.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal implique toujours d'équilibrer les avantages et les limitations inhérentes.

Le compromis de la PVD : Ligne de visée vs Pureté

Une limitation majeure de la PVD est qu'il s'agit d'un processus en ligne de visée. Le matériau vaporisé se déplace en ligne droite, ce qui rend difficile de revêtir uniformément des formes 3D complexes avec des contre-dépouilles ou des surfaces cachées. Cependant, elle peut produire des revêtements de très haute pureté.

Le défi de la CVD : Complexité et chimie

La CVD offre une excellente conformité, ce qui signifie qu'elle peut revêtir uniformément des formes complexes. Cependant, le processus est plus complexe, nécessitant un contrôle précis des débits de gaz, de la température et de la pression. Il repose également sur des produits chimiques précurseurs qui peuvent être dangereux ou coûteux.

ALD : Précision au détriment de la vitesse

Le principal compromis pour l'ALD est la vitesse. Construire un film une couche atomique à la fois est un processus intrinsèquement lent. Il n'est choisi que lorsque le besoin absolu de contrôle de l'épaisseur et de conformité l'emporte sur le besoin d'un débit élevé.

Faire le bon choix pour votre objectif

Votre choix de méthode dépend entièrement du résultat spécifique que vous devez obtenir pour votre projet.

- Si votre objectif principal est la fabrication de films de haute pureté pour les semi-conducteurs : La CVD est la norme de l'industrie en raison de son excellente uniformité et de sa capacité à revêtir des topographies de plaquettes complexes.

- Si votre objectif principal est le dépôt de revêtements durs et durables sur des outils ou des surfaces simples : Les méthodes PVD comme la pulvérisation cathodique sont souvent l'approche la plus directe et la plus efficace.

- Si votre objectif principal est la création de films parfaitement uniformes avec un contrôle absolu de l'épaisseur pour les appareils de nouvelle génération : L'ALD offre une précision inégalée, bien qu'à un taux de dépôt plus lent.

- Si votre objectif principal est des revêtements évolutifs et de grande surface pour des applications comme les panneaux solaires ou le verre architectural : Des techniques PVD spécifiques comme l'évaporation par faisceau d'électrons ou des méthodes plus simples comme la pyrolyse par pulvérisation sont très appropriées.

Comprendre ces principes fondamentaux vous permet de sélectionner non seulement une méthode, mais la bonne méthode pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Principe fondamental | Avantage clé | Applications courantes |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Transfert physique de matière sous vide | Revêtements durs de haute pureté | Revêtements métalliques, outils résistants à l'usure, optique |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique sur un substrat chauffé | Excellente conformité & uniformité | Semi-conducteurs, microélectronique |

| ALD (Dépôt de couches atomiques) | Réaction chimique couche par couche | Contrôle ultime de l'épaisseur & précision | Appareils de nouvelle génération, structures 3D complexes |

| Pyrolyse par pulvérisation | Décomposition thermique d'une solution pulvérisée | Évolutif pour les grandes surfaces | Panneaux solaires, verre architectural |

Besoin de conseils d'experts sur votre processus de film mince ?

Choisir la bonne méthode de dépôt est essentiel pour le succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en recherche et développement de films minces. Que vous travailliez avec la PVD, la CVD ou l'ALD, notre expertise peut vous aider à atteindre une qualité, une cohérence et une performance de film supérieures.

Nous aidons nos clients dans les secteurs des semi-conducteurs, de l'optique et des matériaux avancés en :

- Fournissant des équipements fiables pour un dépôt précis et reproductible.

- Fournissant des consommables de haute pureté comme des cibles et des précurseurs pour garantir des résultats optimaux.

- Offrant un support technique pour optimiser vos paramètres de processus et surmonter les défis.

Discutons de vos besoins spécifiques en matière d'application. Contactez nos experts en films minces dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Moule de presse anti-fissuration pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Comment les systèmes de dépôt chimique en phase vapeur (CVD) garantissent-ils la qualité des matériaux ? Contrôle de précision pour les électrodes revêtues de graphène

- Qu'est-ce que le processus de pulvérisation ionique ? Obtenez une qualité de film mince supérieure pour les applications de haute précision

- Quels sont les principaux composants d'un système de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Maîtriser la synthèse de diamants

- Quel est le mécanisme du procédé CVD ? Un guide étape par étape pour le dépôt de couches minces

- Quelle méthode de dépôt offre une solution pour les matériaux sensibles à la température ? PVD : L'alternative sûre au CVD

- Quelle est la fonction des filaments métalliques à haute température dans la HFCVD ? Catalyser la croissance réussie du diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) du graphène ? Cultiver des films de graphène de haute qualité sur une grande surface