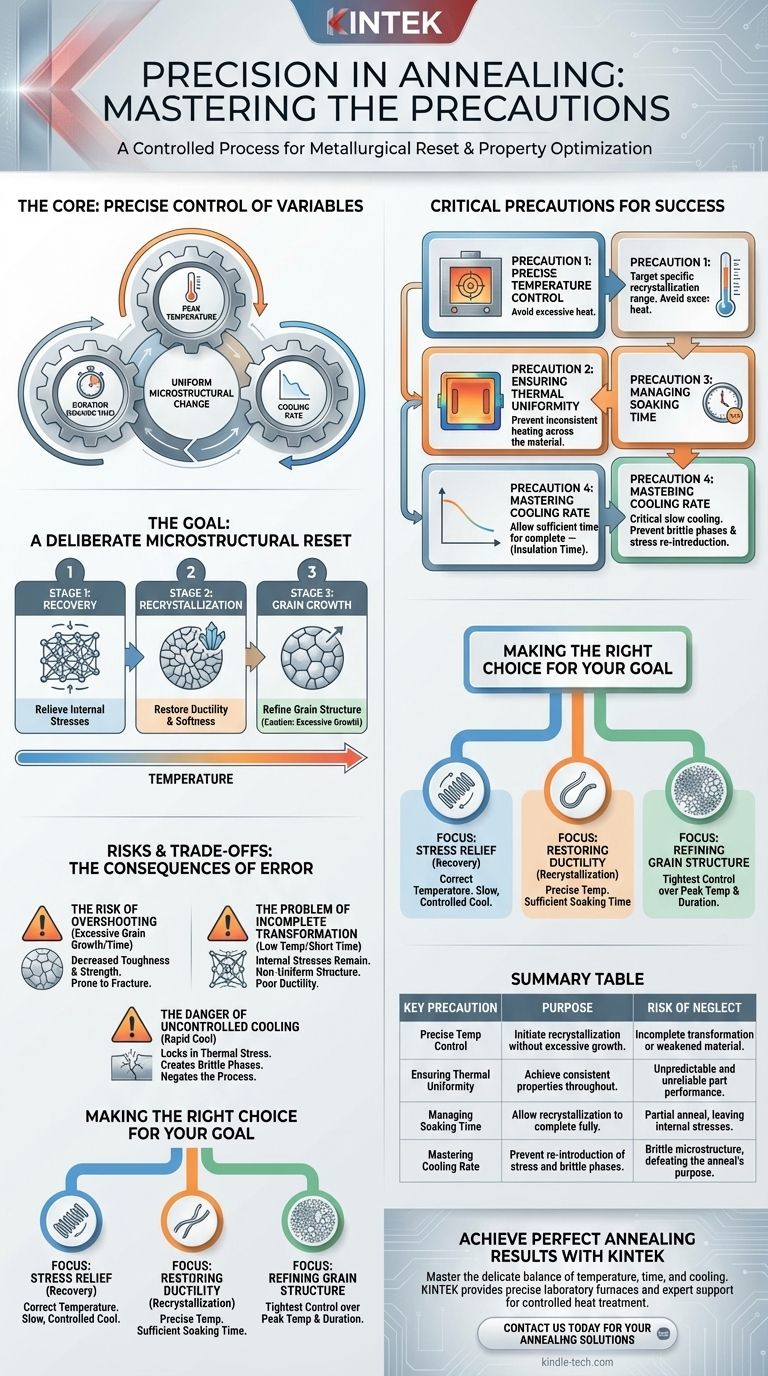

À la base, les principales précautions pour le recuit impliquent le contrôle précis de trois variables : la température maximale, la durée pendant laquelle le matériau est maintenu à cette température et la vitesse de refroidissement. Ces facteurs doivent être gérés méticuleusement pour garantir que les changements souhaités dans la structure interne du matériau sont obtenus de manière uniforme et complète, sans introduire de nouveaux défauts.

Le recuit n'est pas simplement une question de chauffage et de refroidissement d'un matériau. C'est un processus contrôlé de transformation métallurgique où chaque précaution est conçue pour guider la microstructure du matériau vers un état spécifique et amélioré.

L'Objectif : Une Réinitialisation Microstructurale Délibérée

Le recuit est effectué pour soulager les contraintes internes, augmenter la douceur et la ductilité, et affiner la structure du grain d'un matériau qui a été durci ou sollicité par des processus tels que le travail à froid. Ceci est accompli en progressant à travers trois étapes distinctes.

Étape 1 : La Récupération (Recovery)

Cette étape initiale se produit à des températures plus basses. L'objectif principal ici est de soulager les contraintes internes stockées dans le réseau cristallin du matériau sans modifier de manière significative sa structure de grain plus large.

Étape 2 : La Recristallisation

Lorsque la température augmente jusqu'à un point spécifique pour l'alliage donné, de nouveaux grains sans contrainte commencent à se former et à remplacer les grains déformés et chargés de contraintes. C'est le cœur du processus de recuit, responsable de la restauration de la ductilité et de la douceur.

Étape 3 : La Croissance du Grain

Si le matériau est maintenu à la température de recuit trop longtemps ou à une température trop élevée, les grains nouvellement formés et sans contrainte commenceront à grossir. Bien qu'une certaine croissance du grain puisse être souhaitable, une croissance excessive peut réduire la résistance et la ténacité du matériau.

Précautions Critiques pour un Recuit Réussi

Chaque précaution est directement liée à la navigation réussie des trois étapes de transformation. Le défaut de contrôle de l'une ou l'autre étape peut compromettre les propriétés finales du matériau.

Précaution 1 : Contrôle Précis de la Température

La température de recuit doit être suffisamment élevée pour initier la recristallisation, mais pas si élevée qu'elle provoque une croissance excessive ou rapide du grain. Chaque alliage a une plage de température de recristallisation spécifique qui doit être ciblée avec précision.

Précaution 2 : Assurer l'Uniformité Thermique

La température dans le four et dans le matériau lui-même doit être aussi uniforme que possible. Un chauffage incohérent conduit à ce que certaines sections soient entièrement recuites tandis que d'autres ne le sont pas, ce qui entraîne des propriétés matérielles imprévisibles et peu fiables sur l'ensemble du composant.

Précaution 3 : Gérer le Temps de Maintien (Soaking/Isolation)

Une fois à température, le matériau doit être maintenu, ou trempé (soaked), pendant une période suffisante. Les références appellent cela le temps d'isolation. Cette étape est cruciale pour permettre au processus de recristallisation de s'achever dans tout le volume du matériau.

Précaution 4 : Maîtriser la Vitesse de Refroidissement

Pour la plupart des processus de recuit, un refroidissement lent est essentiel. Un refroidissement rapide peut réintroduire des contraintes thermiques ou, dans certains alliages comme l'acier, créer des microstructures dures et cassantes (comme la martensite), annulant complètement l'objectif du recuit. La vitesse de refroidissement doit être suffisamment lente pour permettre à la structure de s'installer dans un état stable et sans contrainte.

Comprendre les Risques et les Compromis

S'écarter de ces précautions introduit des résultats indésirables spécifiques. Comprendre ces risques souligne l'importance du contrôle du processus.

Le Risque de Dépassement : Croissance Excessive du Grain

Maintenir le matériau à une température trop élevée ou pendant trop longtemps provoquera une croissance excessive des grains nouvellement formés. Cela peut diminuer considérablement la ténacité et la résistance du matériau, le rendant plus sujet à la fracture.

Le Problème de la Transformation Incomplète

Utiliser une température trop basse ou un temps de maintien trop court entraînera un recuit incomplet. Le matériau ne se recristallisera pas complètement, laissant des contraintes internes et une structure de grain non uniforme, ce qui ne parvient pas à restaurer la ductilité souhaitée.

Le Danger d'un Refroidissement Non Contrôlé

Refroidir la pièce trop rapidement est une erreur courante qui annule l'ensemble du processus. Cela verrouille la contrainte thermique et peut créer des phases cassantes non intentionnelles dans la microstructure, rendant potentiellement la pièce plus faible ou plus cassante qu'elle ne l'était avant le début du processus.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique déterminera les précautions sur lesquelles vous devez le plus insister.

- Si votre objectif principal est le soulagement des contraintes (Récupération) : Votre principale préoccupation est d'atteindre la bonne température et d'assurer un refroidissement lent et contrôlé pour éviter la formation de nouvelles contraintes.

- Si votre objectif principal est de restaurer la ductilité (Recristallisation) : Vous devez être rigoureux quant à l'atteinte de la température de recuit précise et à l'octroi d'un temps de maintien suffisant pour une transformation complète.

- Si votre objectif principal est d'affiner la structure du grain (Contrôle de la Croissance du Grain) : Vous avez besoin du contrôle le plus strict possible sur la température maximale et la durée de maintien pour atteindre la taille de grain cible sans la dépasser.

Un recuit réussi n'est pas obtenu par hasard, mais par un contrôle précis et délibéré de l'ensemble du cycle thermique.

Tableau Récapitulatif :

| Précaution Clé | Objectif | Risque de Négligence |

|---|---|---|

| Contrôle Précis de la Température | Initier la recristallisation sans croissance excessive du grain. | Transformation incomplète ou matériau affaibli. |

| Assurer l'Uniformité Thermique | Obtenir des propriétés cohérentes dans tout le matériau. | Performance de la pièce imprévisible et peu fiable. |

| Gérer le Temps de Maintien | Permettre à la recristallisation de s'achever complètement. | Recuit partiel, laissant des contraintes internes. |

| Maîtriser la Vitesse de Refroidissement | Empêcher la réintroduction de contraintes et de phases cassantes. | Microstructure cassante, annulant l'objectif du recuit. |

Obtenez des Résultats de Recuit Parfaits avec KINTEK

Maîtriser l'équilibre délicat entre la température, le temps et le refroidissement est essentiel pour obtenir les propriétés matérielles exactes dont vous avez besoin. KINTEK se spécialise dans la fourniture de fours de laboratoire précis et du support expert nécessaire pour les processus de traitement thermique contrôlé comme le recuit.

Nous aidons nos clients dans les essais de matériaux, la recherche et la production à assurer l'uniformité thermique, le contrôle précis de la température et des cycles de refroidissement programmables pour des résultats fiables et reproductibles.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière de recuit et découvrir comment nos solutions d'équipement de laboratoire peuvent améliorer la fiabilité de votre processus et la performance de vos matériaux.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure