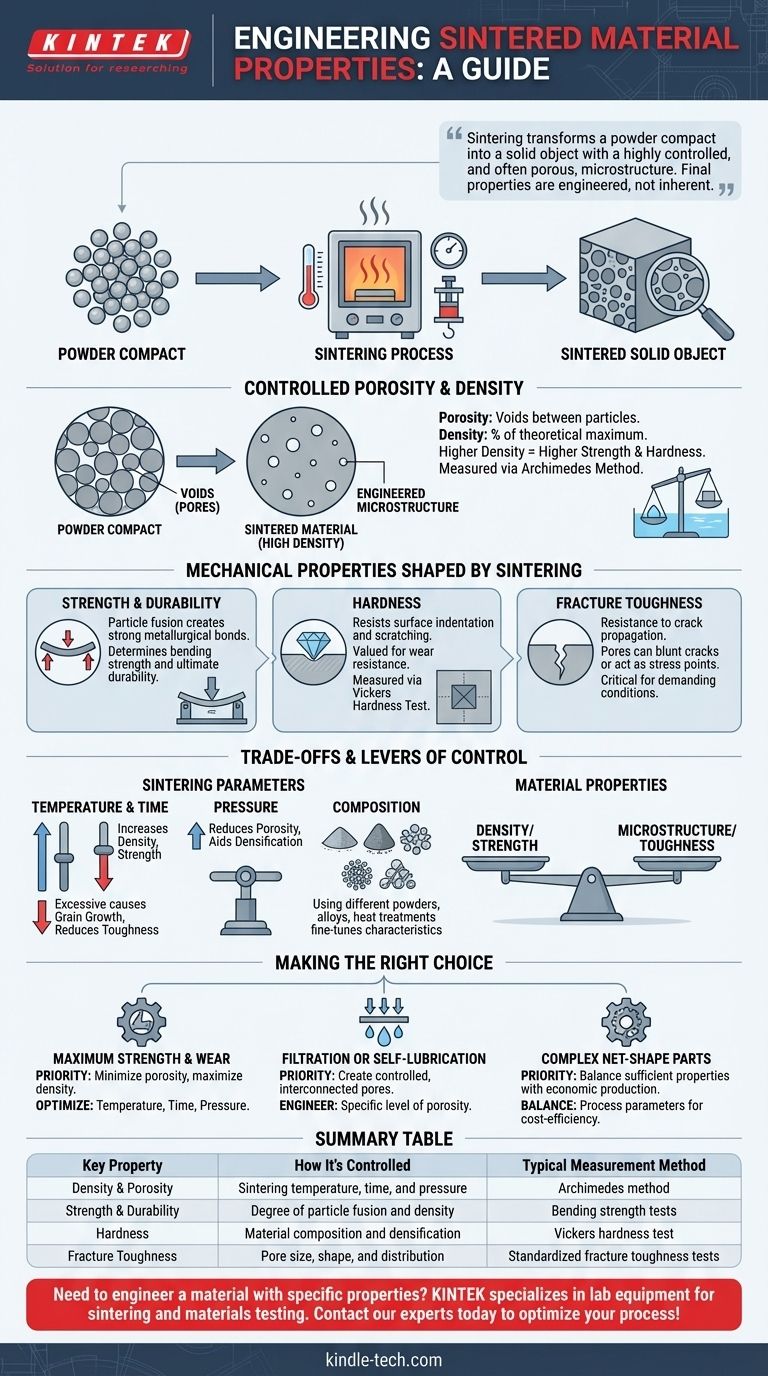

Les propriétés d'un matériau fritté ne sont pas fixes, mais sont intentionnellement conçues lors de sa création. Contrairement aux matériaux moulés ou forgés, les caractéristiques finales d'une pièce frittée – telles que sa densité, sa résistance mécanique et sa dureté – sont le résultat direct d'un contrôle précis du processus de fabrication. La caractéristique déterminante est une microstructure composée de particules fusionnées, qui peut être adaptée à une application spécifique.

Le principe fondamental à comprendre est que le frittage transforme un compact de poudre en un objet solide doté d'une microstructure hautement contrôlée, et souvent poreuse. Les propriétés finales ne sont pas inhérentes au matériau de base seul, mais sont une fonction directe de cette microstructure conçue, qui est dictée par les paramètres de frittage.

La Caractéristique Définissante : Porosité et Densité Contrôlées

La propriété la plus fondamentale qui distingue les matériaux frittés de leurs homologues entièrement denses est le contrôle intentionnel de la porosité. C'est le fondement à partir duquel d'autres propriétés sont dérivées.

De la Poudre au Solide

Le frittage est un processus thermique qui fusionne les particules ensemble à une température inférieure au point de fusion du matériau. Parce que le matériau ne fond pas et ne coule pas, des vides microscopiques subsistent entre les particules de poudre d'origine.

Ces vides forment un réseau de pores, et le volume de ces pores définit la porosité du matériau et sa densité globale.

Le Rôle de la Densité

La densité d'une pièce frittée est généralement exprimée en pourcentage de la densité théorique maximale du matériau de base. Une pièce avec 95 % de densité a 5 % de son volume composé de pores.

Ce niveau de densité est directement lié à la plupart des propriétés mécaniques. Généralement, une densité plus élevée conduit à une résistance et une dureté plus élevées.

Mesure de la Densité

La densité volumique d'un composant fritté est une métrique de contrôle qualité critique. Elle est couramment mesurée à l'aide de la méthode d'Archimède, une technique simple consistant à peser la pièce dans l'air puis dans un liquide de densité connue.

Comment le Frittage Façonne les Propriétés Mécaniques

La microstructure unique créée par le frittage influence directement les performances du matériau sous contrainte. Cela permet d'obtenir un large éventail de comportements mécaniques.

Résistance et Durabilité

La fusion des particules crée de fortes liaisons métallurgiques aux joints de grains. Ce réseau détermine la résistance et la durabilité ultimes du matériau.

Des propriétés comme la résistance à la flexion sont mesurées pour quantifier la contrainte que le matériau peut supporter avant de se déformer ou de se fracturer, ce qui en fait un paramètre critique pour les composants structurels.

Dureté

Les matériaux frittés sont souvent appréciés pour leur dureté et leur résistance à l'usure. La dureté reflète la capacité du matériau à résister à l'indentation ou aux rayures localisées de la surface.

Cette propriété est généralement quantifiée à l'aide d'un test standard, tel que le test de dureté Vickers, qui enfonce un pénétrateur en diamant dans la surface du matériau.

Ténacité à la Rupture

La ténacité à la rupture mesure la résistance d'un matériau à la propagation des fissures. Les pores au sein d'un matériau fritté peuvent parfois agir pour émousser ou arrêter une fissure, mais ils peuvent aussi agir comme des points de concentration de contraintes.

Le contrôle de la taille, de la forme et de la distribution de ces pores est donc essentiel pour créer des composants capables de résister à des conditions de service exigeantes sans défaillance catastrophique.

Comprendre les Compromis et les Leviers de Contrôle

Vous ne pouvez pas modifier une propriété sans en affecter d'autres. La clé d'un frittage réussi est de comprendre comment manipuler les paramètres du processus pour atteindre l'équilibre optimal pour votre objectif spécifique.

L'Impact de la Température et du Temps

Des températures de frittage plus élevées et des temps de maintien plus longs favorisent une plus grande fusion des particules, ce qui augmente la densité et la résistance.

Cependant, une chaleur ou un temps excessifs peuvent également entraîner une croissance des grains indésirable. Des grains plus gros peuvent, dans certains cas, réduire la résistance et la ténacité du matériau, ce qui représente un compromis critique du processus.

Le Rôle de la Pression

L'application d'une pression externe pendant le processus de frittage force physiquement les particules à se rapprocher, ce qui favorise considérablement la densification.

C'est un levier puissant pour réduire la porosité et obtenir des composants presque entièrement denses avec des propriétés mécaniques supérieures.

L'Influence de la Composition

Les propriétés finales ne dépendent pas uniquement du processus. L'utilisation de différentes poudres de départ, la création d'alliages ou l'application de traitements thermiques ultérieurs offrent une couche de contrôle supplémentaire pour affiner les caractéristiques du matériau.

Faire le Bon Choix pour Votre Objectif

Le frittage vous permet de concevoir un matériau pour un résultat spécifique. En ajustant les paramètres du processus, vous pouvez prioriser les propriétés qui comptent le plus pour votre application.

- Si votre objectif principal est une résistance et une résistance à l'usure maximales : Votre objectif est de minimiser la porosité et d'atteindre la densité la plus élevée possible en optimisant la température, le temps et la pression.

- Si votre objectif principal est la filtration ou l'auto-lubrification : Votre objectif est de créer un réseau de pores contrôlé et interconnecté, en concevant intentionnellement un niveau de porosité spécifique plutôt qu'en l'éliminant.

- Si votre objectif principal est de produire une pièce complexe, de forme nette et économique : Votre objectif est d'équilibrer les paramètres du processus pour obtenir des propriétés mécaniques suffisantes sans le coût de cycles plus agressifs ou plus longs.

En fin de compte, le frittage offre une méthode puissante pour créer des matériaux avec des propriétés précises et spécifiques à l'application, définies par leur microstructure.

Tableau Récapitulatif :

| Propriété Clé | Comment elle est Contrôlée | Méthode de Mesure Typique |

|---|---|---|

| Densité & Porosité | Température, temps et pression de frittage | Méthode d'Archimède |

| Résistance & Durabilité | Degré de fusion des particules et densité | Tests de résistance à la flexion |

| Dureté | Composition du matériau et densification | Test de dureté Vickers |

| Ténacité à la Rupture | Taille, forme et distribution des pores | Tests standardisés de ténacité à la rupture |

Besoin de concevoir un matériau avec des propriétés spécifiques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le frittage et les essais de matériaux. Notre expertise vous aide à atteindre la densité, la résistance et la microstructure précises que votre application exige. Contactez nos experts dès aujourd'hui pour optimiser votre processus de frittage et créer des matériaux supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels avantages un four de frittage à atmosphère à haute température offre-t-il pour l'UO2 ? Densification précise du combustible

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie