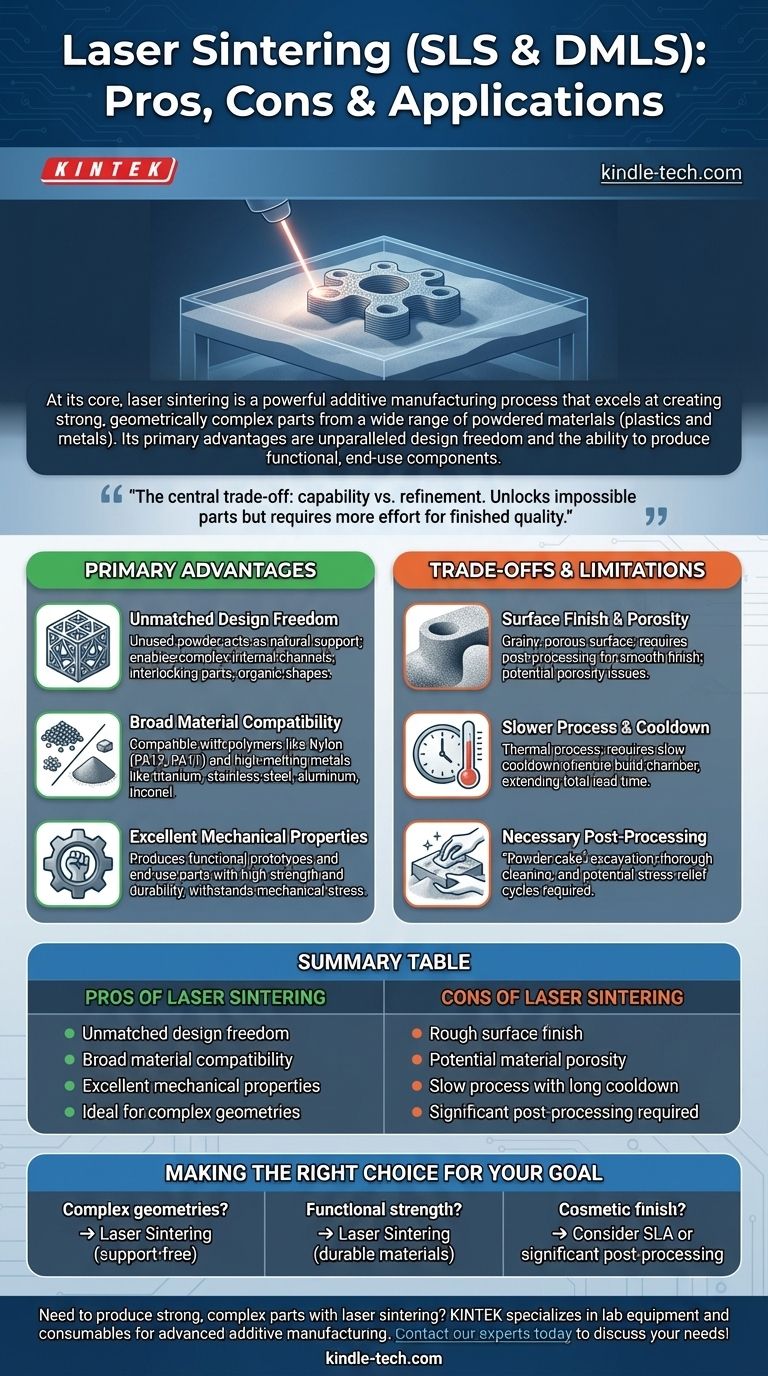

À la base, le frittage laser est un puissant processus de fabrication additive qui excelle dans la création de pièces solides et géométriquement complexes à partir d'une large gamme de matériaux en poudre, y compris les plastiques et les métaux. Ses principaux avantages sont une liberté de conception inégalée et la capacité de produire des composants fonctionnels et d'utilisation finale. Cependant, ces avantages sont contrebalancés par des inconvénients tels qu'une finition de surface plus rugueuse, une porosité potentielle du matériau et la nécessité d'un post-traitement important.

Le compromis central du frittage laser est la capacité par rapport au raffinement. Il ouvre la possibilité de produire des pièces impossibles à créer avec les méthodes traditionnelles, mais l'obtention d'un état de qualité finie nécessite souvent plus d'efforts que d'autres technologies d'impression.

Les principaux avantages du frittage laser

Le frittage laser, souvent connu sous les noms de processus spécifiques Frittage Sélectif par Laser (SLS) pour les polymères et Frittage Laser Direct de Métal (DMLS) pour les métaux, offre des avantages uniques qui en font une pierre angulaire de la fabrication moderne.

Liberté de conception inégalée

Le plus grand avantage de cette technologie est que la poudre inutilisée dans la chambre de construction agit comme une structure de support naturelle pour la pièce en cours d'impression.

Cette nature auto-porteuse élimine le besoin de structures de support dédiées qui doivent être retirées manuellement par la suite. Cela permet la création de canaux internes incroyablement complexes, de composants emboîtables ou mobiles imprimés en une seule pièce, et de formes organiques qui seraient impossibles à usiner ou à mouler.

Large compatibilité des matériaux

Le processus utilise un laser de haute puissance pour fusionner les matériaux en poudre, ce qui le rend compatible avec une vaste gamme de matériaux de qualité technique.

Cela inclut des polymères durables comme le Nylon (PA12, PA11) et des métaux à haut point de fusion comme le titane, l'acier inoxydable, l'aluminium et l'Inconel. Cette polyvalence le rend adapté aux industries exigeantes telles que l'aérospatiale, le médical et l'automobile.

Excellentes propriétés mécaniques

Les pièces produites par frittage laser sont connues pour leur résistance et leur durabilité, rivalisant ou dépassant souvent les propriétés des pièces fabriquées par des méthodes traditionnelles.

Cela rend la technologie idéale pour la production de prototypes fonctionnels et de pièces d'utilisation finale, et pas seulement de modèles visuels. Ces composants peuvent supporter des contraintes mécaniques et une exposition environnementale importantes.

Comprendre les compromis et les limites

Bien que puissant, le frittage laser n'est pas une solution universelle. Son processus unique introduit des défis spécifiques qui doivent être pris en compte.

Finition de surface et porosité

La nature de la fusion des granules de poudre couche par couche donne une finition de surface typiquement granuleuse et poreuse.

Les pièces sortent de la machine avec une texture mate et rugueuse. Bien que cela convienne à de nombreuses applications fonctionnelles, l'obtention d'une surface lisse nécessite des étapes de post-traitement comme le tonnelage, le sablage ou le lissage chimique. La porosité inhérente peut également être une préoccupation pour les applications nécessitant une étanchéité à l'air ou des propriétés de fatigue spécifiques.

Processus plus lent et temps de refroidissement

Le frittage laser est un processus thermique. Une fois l'impression terminée, toute la chambre de construction remplie de poudre doit refroidir lentement et uniformément pour éviter la déformation des pièces.

Cette période de refroidissement peut prendre plusieurs heures, parfois aussi longtemps que le travail d'impression lui-même. Cela prolonge le délai total par rapport aux technologies où les pièces sont immédiatement accessibles après l'impression.

Post-traitement nécessaire

Le flux de travail ne s'arrête pas lorsque l'imprimante s'arrête. Le "gâteau de poudre" doit être soigneusement excavé pour récupérer les pièces.

Ces pièces doivent ensuite être soigneusement nettoyées pour éliminer toute poudre résiduelle, un processus souvent effectué avec de l'air comprimé ou un sablage. Pour les pièces métalliques, des cycles supplémentaires de décharge de contraintes thermiques peuvent être nécessaires pour assurer la stabilité du matériau.

Faire le bon choix pour votre objectif

Pour déterminer si le frittage laser est la bonne technologie, considérez l'objectif principal de votre projet.

- Si votre objectif principal est des géométries complexes ou des assemblages consolidés : La nature sans support du frittage laser en fait le choix idéal pour les pièces impossibles à usiner ou à mouler.

- Si votre objectif principal est la résistance fonctionnelle des matériaux de qualité technique : Ce processus excelle dans la création de pièces d'utilisation finale durables à partir d'une large gamme de polymères et de métaux pour des applications exigeantes.

- Si votre objectif principal est une finition de surface cosmétique et lisse directement à partir de la machine : Vous devriez envisager des technologies alternatives comme la stéréolithographie (SLA) ou prévoir des étapes de post-traitement importantes.

Comprendre ces principes fondamentaux vous permet d'exploiter le frittage laser non seulement comme un outil de fabrication, mais aussi comme un avantage stratégique en ingénierie.

Tableau récapitulatif :

| Avantages du frittage laser | Inconvénients du frittage laser |

|---|---|

| Liberté de conception inégalée (pas de structures de support nécessaires) | Finition de surface rugueuse et granuleuse |

| Large compatibilité des matériaux (plastiques et métaux) | Porosité potentielle du matériau |

| Excellentes propriétés mécaniques pour les pièces d'utilisation finale | Processus lent avec de longs temps de refroidissement |

| Idéal pour les géométries complexes et les assemblages consolidés | Post-traitement important requis |

Besoin de produire des pièces solides et complexes avec le frittage laser ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour les processus de fabrication additive avancés. Que vous soyez en phase de prototypage ou de production de composants finis, nos solutions vous aident à atteindre précision et fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

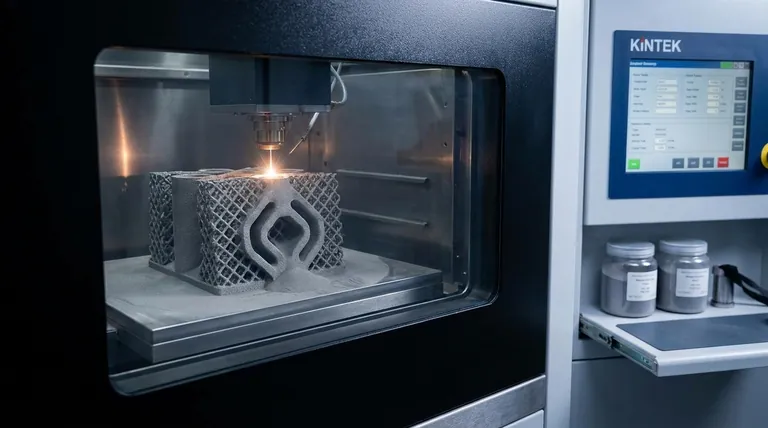

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quelle est l'application du frittage plasma par étincelles ? Obtenez des matériaux denses et performants en quelques minutes

- La baguette de brasage a-t-elle une température de fusion plus élevée ou plus basse que l'acier à braser ? Un point de fusion plus bas est la clé de joints solides.

- Comment un agitateur orbital de paillasse facilite-t-il la production de sucres réducteurs ? Augmenter les rendements de l'hydrolyse de la cellulose

- Qu'est-ce que la règle Delta 20 ? Un guide pour diagnostiquer et perfectionner votre expresso

- Quelles sont les deux orientations courantes des ultraconservateurs ? Armoire verticale contre coffre pour votre laboratoire

- Quels sont les trois facteurs qui provoquent la fusion ? Comprendre la température, la pression et les impuretés

- Quel est le produit final de la pyrolyse rapide ? Maximiser le rendement en bio-huile pour les carburants renouvelables

- Quels sont les avantages et les inconvénients de la biomasse ? Peser l'énergie renouvelable par rapport à l'impact environnemental