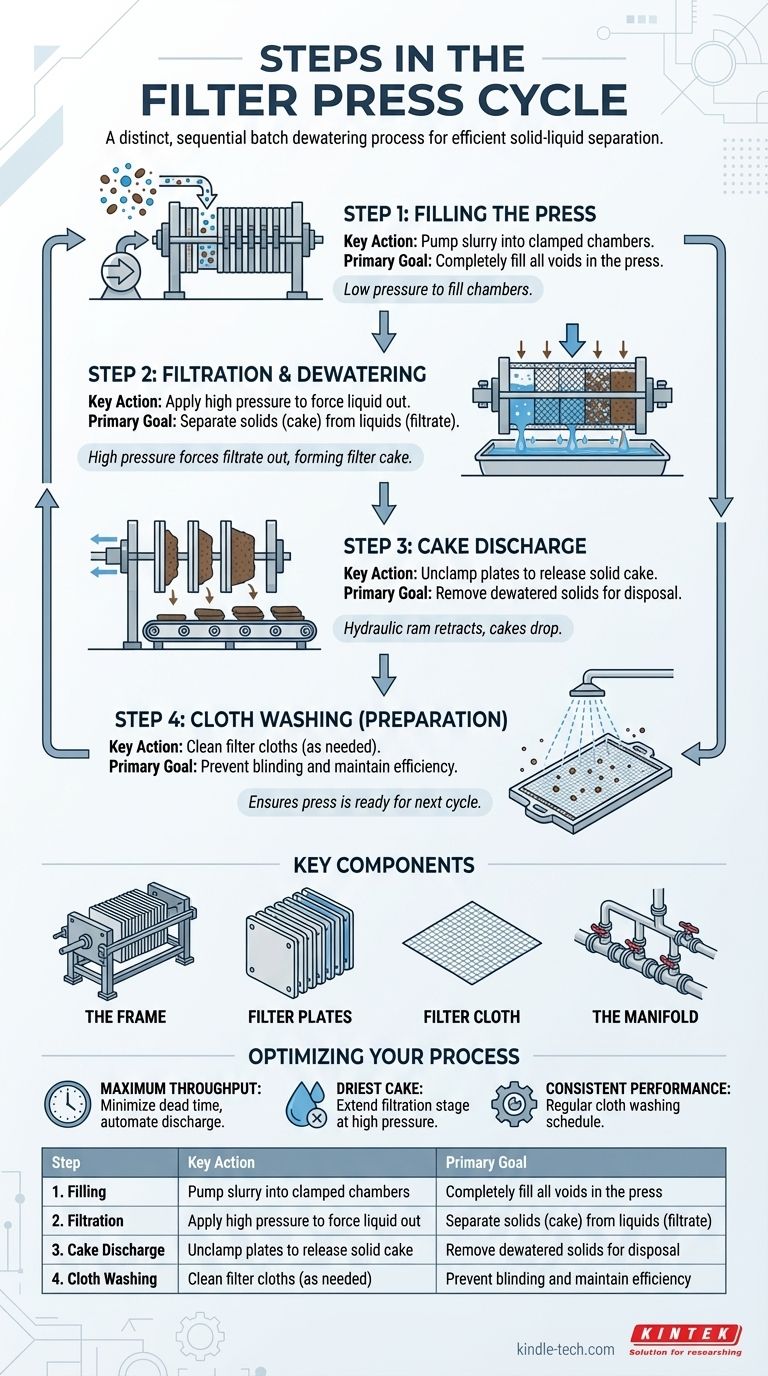

Le filtre-presse fonctionne selon un cycle distinct et séquentiel. Ce processus discontinu se compose de quatre étapes principales : le remplissage de la presse avec la boue, l'application de pression pour filtrer le liquide, le déchargement du gâteau solide résultant et la préparation de la presse pour le cycle suivant. Chaque étape est essentielle pour obtenir une séparation solide-liquide efficace.

Un filtre-presse fonctionne comme un système de déshydratation discontinu. Il utilise une haute pression pour forcer un liquide (filtrat) à travers un milieu filtrant, piégeant les particules solides pour former un "gâteau de filtration" compressé qui est déchargé à la fin de chaque cycle.

Déconstruction du cycle du filtre-presse

Comprendre chaque étape du cycle est essentiel pour optimiser les performances, que votre objectif soit un débit maximal, la siccité du gâteau ou la clarté du filtrat. Le processus est mécanique, fiable et simple une fois décomposé.

Étape 1 : Remplissage de la presse

Le cycle commence par le serrage des plaques filtrantes par un vérin hydraulique, créant une série de chambres étanches.

Une pompe d'alimentation pousse ensuite la boue (le mélange de solides et de liquides) dans ces chambres via un collecteur. Cette étape est généralement effectuée à une pression relativement basse, juste suffisante pour remplir complètement tous les vides de la presse.

Étape 2 : Filtration et déshydratation

Une fois les chambres pleines, l'étape de filtration commence. La pression de la pompe d'alimentation est considérablement augmentée.

Cette haute pression force le composant liquide de la boue, connu sous le nom de filtrat, à traverser la toile filtrante de chaque côté de la chambre. Les particules solides sont trop grosses pour passer et sont piégées à la surface de la toile.

À mesure que plus de filtrat est expulsé, les solides retenus s'accumulent les uns sur les autres, formant un gâteau de filtration dense et déshydraté. La pression continue d'augmenter à mesure que le gâteau devient plus compact et moins perméable, jusqu'à ce que le flux de filtrat s'arrête presque.

Étape 3 : Déchargement du gâteau

Une fois l'étape de filtration terminée, la pompe d'alimentation est arrêtée. Le vérin hydraulique se rétracte, desserrant et séparant les plaques filtrantes.

Cette action permet aux gâteaux de filtration solides et compactés de tomber entre les plaques, généralement sur un convoyeur ou dans une trémie en dessous pour la collecte et l'élimination. Certains systèmes utilisent des secoueurs ou d'autres mécanismes pour aider à déloger les gâteaux tenaces.

Étape 4 : Lavage de la toile (Préparation pour le cycle suivant)

Cette dernière étape, parfois appelée conditionnement de la toile, garantit que la presse est prête pour le lot suivant. Elle n'est pas toujours requise après chaque cycle, mais elle est une partie essentielle de l'opération globale.

Les toiles filtrantes peuvent être pulvérisées avec de l'eau pour déloger les fines particules qui pourraient obstruer les pores de la toile (une condition connue sous le nom de "colmatage"). Une toile propre est vitale pour maintenir une efficacité de filtration élevée et des temps de cycle constants.

Comprendre les composants clés

Le cycle opérationnel est rendu possible par quatre composants principaux travaillant à l'unisson.

Le cadre

C'est la structure en acier robuste qui maintient les plaques filtrantes alignées et supporte l'immense pression générée pendant l'étape de filtration.

Les plaques filtrantes

Ces plaques, généralement en polypropylène, forment la série de chambres qui contiennent la boue. Leur conception comprend des surfaces de drainage qui permettent au filtrat de sortir de la presse une fois qu'il a traversé la toile.

La toile filtrante

C'est le milieu de séparation critique. La toile est adaptée à l'application spécifique, avec son tissage et son matériau choisis pour capturer les particules solides tout en permettant au liquide propre de passer.

Le collecteur

Ce système de tuyaux et de vannes contrôle le flux de boue dans la presse et la sortie du filtrat. Il garantit que chaque chambre se remplit et se déshydrate uniformément.

Faire le bon choix pour votre objectif

En comprenant ces étapes, vous pouvez ajuster le processus pour atteindre des objectifs opérationnels spécifiques.

- Si votre objectif principal est un débit maximal : Concentrez-vous sur la minimisation du "temps mort" du cycle en automatisant le déchargement du gâteau et en assurant un remplissage rapide et efficace.

- Si votre objectif principal est d'obtenir le gâteau le plus sec possible : Vous devez prolonger l'étape de filtration, en maintenant la boue sous haute pression pendant une durée plus longue pour extraire le plus de liquide possible.

- Si votre objectif principal est de maintenir des performances constantes : Mettez en œuvre un programme de lavage de la toile strict et régulier pour éviter le colmatage et garantir des débits de filtration fiables d'un cycle à l'autre.

Maîtriser le cycle du filtre-presse vous donne un contrôle direct sur l'efficacité et le résultat de votre processus de séparation solide-liquide.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Remplissage | Pomper la boue dans les chambres serrées | Remplir complètement tous les vides de la presse |

| 2. Filtration | Appliquer une haute pression pour expulser le liquide | Séparer les solides (gâteau) des liquides (filtrat) |

| 3. Déchargement du gâteau | Desserrer les plaques pour libérer le gâteau solide | Retirer les solides déshydratés pour l'élimination |

| 4. Lavage de la toile | Nettoyer les toiles filtrantes (si nécessaire) | Prévenir le colmatage et maintenir l'efficacité |

Prêt à optimiser votre processus de déshydratation ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les solutions de filtration. Nos experts peuvent vous aider à sélectionner le filtre-presse ou les composants adaptés pour maximiser le débit de votre laboratoire, obtenir des gâteaux plus secs et garantir des résultats constants. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides