Essentiellement, la pyrolyse de la biomasse est un processus de décomposition thermique qui se produit en l'absence d'oxygène, décomposant les matières organiques en produits solides, liquides et gazeux. Les étapes principales comprennent la préparation et le séchage de la biomasse, son exposition à une chaleur élevée dans un réacteur pour déclencher la décomposition chimique, et enfin, la séparation et la collecte du biochar, de la bio-huile et du biogaz résultants.

La fonction principale de la pyrolyse n'est pas simplement de brûler la biomasse, mais de la déconstruire stratégiquement. En contrôlant la chaleur dans un environnement pauvre en oxygène, vous pouvez séparer systématiquement la biomasse en un solide riche en carbone (biochar), un vecteur énergétique liquide (bio-huile) et un gaz combustible (biogaz).

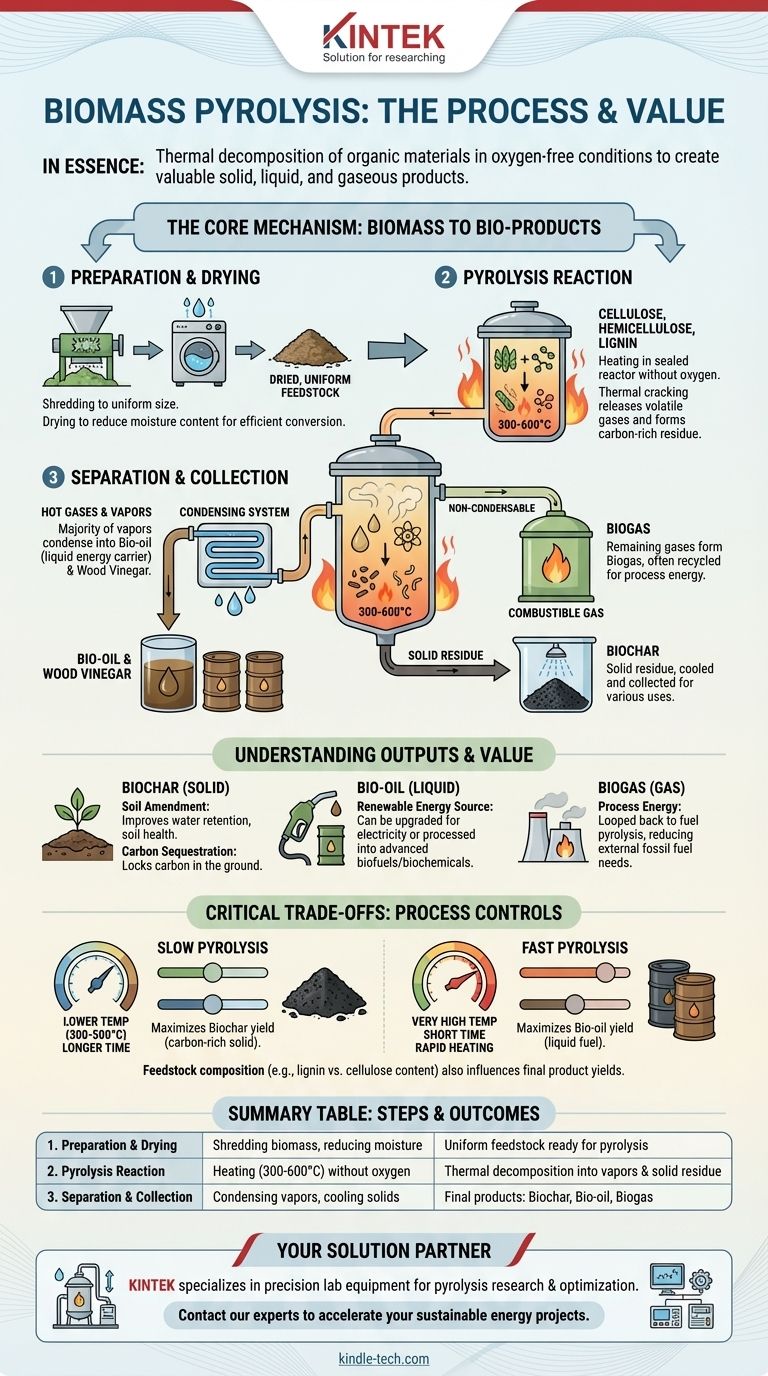

Le mécanisme central : de la biomasse aux bio-produits

Comprendre la pyrolyse nécessite de la considérer comme un processus de transformation contrôlé et multi-étapes. Il s'agit moins de destruction que de conversion. Une usine de pyrolyse est conçue autour de ce flux, de l'entrée de la matière première à la sortie du produit raffiné.

Étape 1 : Préparation et séchage des matières premières

Avant que la réaction principale ne puisse commencer, la biomasse brute doit être préparée. Cela implique généralement le déchiquetage ou le broyage du matériau pour obtenir une taille uniforme afin d'assurer un chauffage homogène.

Le plus important est que la biomasse soit séchée pour réduire sa teneur en humidité. L'eau consomme une quantité importante d'énergie pour se vaporiser et peut nuire à l'efficacité de la réaction de pyrolyse, cette étape préparatoire est donc vitale pour un processus efficace.

Étape 2 : La réaction de pyrolyse

C'est le cœur du processus. La biomasse préparée pénètre dans un réacteur scellé, qui est chauffé à des températures élevées (typiquement 300-600°C ou plus) dans une quasi-absence d'oxygène.

La chaleur intense provoque la décomposition chimique des principaux composants de la biomasse — la cellulose, l'hémicellulose et la lignine. Ce craquage thermique libère des gaz volatils et laisse derrière lui un résidu solide, riche en carbone.

Étape 3 : Séparation et collecte des produits

Le mélange de gaz chauds et de résidus solides quitte le réacteur et entre dans l'étape de séparation.

Le résidu solide, connu sous le nom de biochar ou biocarbone, est généralement refroidi à l'eau et déchargé pour être collecté.

Les vapeurs chaudes sont dirigées vers un système de condensation. Lorsqu'elles refroidissent, la majorité des vapeurs se transforment en un liquide appelé bio-huile (ou goudron) et en vinaigre de bois, qui sont collectés dans des réservoirs.

Les gaz restants qui ne se condensent pas forment ce qu'on appelle le biogaz ou gaz de synthèse. Ce gaz est souvent recyclé pour fournir la chaleur nécessaire au réacteur de pyrolyse, rendant l'ensemble du système plus économe en énergie.

Comprendre les produits et leur valeur

Chaque produit issu du processus de pyrolyse a une utilisation distincte, c'est pourquoi la pyrolyse est considérée comme une technologie clé pour une économie circulaire.

Le solide : le biochar

Ce matériau stable et riche en carbone est le résidu solide de la biomasse. Ce n'est pas du charbon de bois pour le barbecue.

Ses principales applications sont en tant qu'amendement de sol puissant pour améliorer la rétention d'eau et la santé des sols, et en tant qu'outil de séquestration du carbone à long terme, enfermant efficacement le carbone de l'atmosphère dans le sol.

Le liquide : la bio-huile

La bio-huile est un liquide dense et sombre qui peut être considéré comme une sorte de pétrole brut dérivé des plantes. C'est une source d'énergie renouvelable potentielle.

Après amélioration et raffinage, elle peut être utilisée pour produire de l'électricité ou transformée en biocarburants et produits chimiques avancés.

Le gaz : le biogaz

Ce mélange de gaz combustibles est un sous-produit précieux. Son utilisation la plus immédiate est d'être réinjecté pour alimenter la chambre de chauffage de l'usine de pyrolyse.

Cela crée une boucle énergétique partiellement autonome, réduisant le besoin d'intrants de combustibles fossiles externes pour faire fonctionner le processus.

Comprendre les compromis critiques

Le ratio de biochar, de bio-huile et de biogaz n'est pas fixe. Il peut être manipulé en ajustant les conditions du processus, ce qui présente un compromis critique en fonction du résultat souhaité.

L'impact du taux de chauffage et de la température

La pyrolyse lente, qui implique des températures plus basses et des temps de réaction plus longs, maximise la production de biochar. Le processus plus lent permet à plus de carbone de rester dans la structure solide.

La pyrolyse rapide, caractérisée par des taux de chauffage très élevés et des temps de réaction courts, est conçue pour maximiser le rendement en bio-huile. La décomposition rapide craque la biomasse en molécules volatiles plus petites avant qu'elles ne puissent se décomposer davantage en charbon et en gaz.

Le rôle de la composition des matières premières

Le type spécifique de biomasse utilisé — qu'il s'agisse de copeaux de bois, de déchets agricoles ou de fumier — influence considérablement les produits finaux.

Les matériaux riches en lignine, par exemple, ont tendance à produire un rendement plus élevé en biochar, tandis que ceux riches en cellulose sont souvent meilleurs pour produire de la bio-huile.

Faire le bon choix pour votre objectif

La « meilleure » façon de mener un processus de pyrolyse dépend entièrement du produit principal que vous souhaitez créer.

- Si votre objectif principal est la séquestration du carbone ou l'amélioration des sols : Votre objectif est de maximiser le biochar, ce qui nécessite un processus de pyrolyse lente à des températures modérées.

- Si votre objectif principal est la production de carburant liquide renouvelable : Votre objectif est de maximiser la bio-huile, ce qui exige un processus de pyrolyse rapide avec un chauffage et un refroidissement rapides.

- Si votre objectif principal est la production d'énergie sur site ou la réduction des déchets : Votre objectif est d'équilibrer les sorties, en utilisant le biogaz pour alimenter le système et en convertissant les déchets solides en un volume plus petit de biochar précieux.

En fin de compte, la pyrolyse offre une plateforme flexible pour convertir les déchets organiques en ressources précieuses, contribuant à la fois à un avenir énergétique durable et à un environnement plus sain.

Tableau récapitulatif :

| Étape | Action clé | Résultat principal |

|---|---|---|

| 1. Préparation et séchage | Déchiquetage de la biomasse et réduction de l'humidité | Matière première uniforme prête pour une pyrolyse efficace |

| 2. Réaction de pyrolyse | Chauffage de la biomasse (300-600°C) sans oxygène | Décomposition thermique en vapeurs et résidu solide |

| 3. Séparation et collecte | Condensation des vapeurs et refroidissement des solides | Produits finaux : biochar, bio-huile et biogaz |

Prêt à transformer votre biomasse en ressources précieuses ?

KINTEK est spécialisé dans les équipements de laboratoire de précision pour la recherche sur la pyrolyse et l'optimisation des processus. Que vous développiez des biocarburants, étudiiez la séquestration du carbone avec du biochar ou analysiez des matières premières, nos réacteurs et outils analytiques offrent le contrôle et la fiabilité dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos projets énergétiques durables et environnementaux.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de calcination des minerais ? Purification et concentration des métaux pour la fusion

- Pourquoi la co-pyrolyse est-elle importante ? Débloquez la conversion synergique des déchets pour des carburants de plus grande valeur

- Quelle est la composition des produits de pyrolyse ? Un guide sur le biochar, le bio-huile et le syngaz

- Quels sont les avantages de la pyrolyse des plastiques ? Transformer les déchets en carburant et en nouveaux matériaux

- Quel est l'effet du taux de chauffage en pyrolyse ? Contrôler les rendements des produits pour le biochar, le bio-huile ou le syngaz

- Comment choisir la température de calcination ? Un guide pour optimiser les propriétés des matériaux

- Quel est l'effet de la température sur la calcination ? Maîtriser le contrôle précis de la chaleur pour les propriétés des matériaux

- Quel est le rôle d'un four rotatif dans le recyclage des superalliages à base de nickel ? Libérer la récupération des métaux critiques