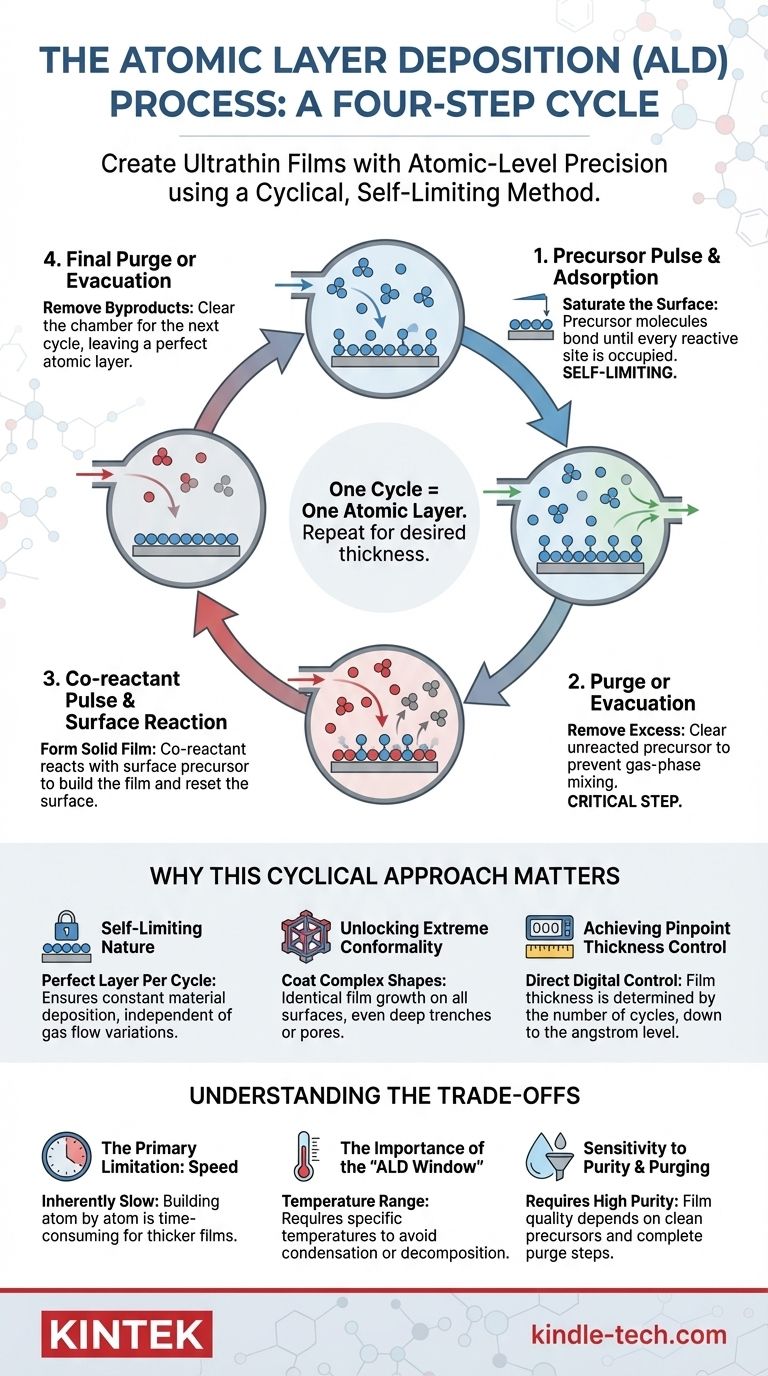

À la base, le dépôt par couche atomique (ALD) est un processus cyclique destiné à créer des films ultra-minces avec une précision au niveau atomique. Un cycle ALD complet comprend quatre étapes distinctes et séquentielles : une impulsion de précurseur, une purge de l'excès de précurseur, une impulsion de co-réactif et une purge finale de l'excès de co-réactif et des sous-produits. Cette séparation délibérée des réactifs est la clé de ses capacités uniques.

La caractéristique déterminante de l'ALD est sa nature auto-limitante. En séparant les réactions chimiques en deux demi-réactions distinctes, le processus garantit qu'une seule couche atomique de matériau peut être déposée par cycle, offrant un contrôle inégalé sur l'épaisseur et l'uniformité du film.

Le Cycle ALD en Détail

Pour comprendre pourquoi l'ALD est si puissant, nous devons examiner le but de chaque étape de son cycle fondamental en quatre parties. Imaginez que vous peignez un mur une seule couche de molécules à la fois.

Étape 1 : Impulsion de Précurseur et Adsorption

Le premier produit chimique, appelé précurseur, est introduit dans la chambre de réaction sous forme de gaz. Ces molécules se propagent dans toute la chambre et se lient chimiquement (chimisorption) à la surface de l'objet que vous souhaitez revêtir (le substrat).

Cette réaction est auto-limitante. Une fois que chaque site réactif disponible sur la surface est occupé par une molécule de précurseur, aucune autre ne peut s'y fixer. La surface est alors saturée.

Étape 2 : Purge ou Évacuation

Ensuite, la chambre est débarrassée de toutes les molécules de précurseur en excès et n'ayant pas réagi. Ceci est généralement réalisé en les aspirant (évacuation) ou en balayant la chambre avec un gaz inerte comme l'azote ou l'argon.

Cette étape est cruciale. Elle garantit que le premier et le deuxième produit chimique ne se mélangeront jamais en phase gazeuse, ce qui provoquerait un dépôt incontrôlé et irait à l'encontre de l'objectif de l'ALD.

Étape 3 : Impulsion de Co-réactif et Réaction de Surface

Le deuxième produit chimique, le co-réactif (souvent quelque chose de simple comme de la vapeur d'eau ou de l'ozone), est ensuite introduit dans la chambre.

Ce co-réactif ne réagit pas avec la surface elle-même. Au lieu de cela, il réagit exclusivement avec les molécules de précurseur qui sont déjà liées chimiquement à la surface à l'étape 1. Cette réaction forme le matériau solide désiré (par exemple, Al₂O₃) et prépare la nouvelle surface à réagir à nouveau avec le précurseur.

Étape 4 : Purge Finale ou Évacuation

Enfin, la chambre est purgée une seconde fois pour éliminer toutes les molécules de co-réactif n'ayant pas réagi et tous les sous-produits gazeux créés lors de la réaction à l'étape 3.

À la fin de cette étape, il vous reste une seule couche atomique, propre et complète, de votre matériau cible. La surface est maintenant réinitialisée et prête pour le début du cycle suivant, en recommençant par l'étape 1.

Pourquoi cette Approche Cyclique est Importante

La séparation des réactions n'est pas seulement un détail procédural ; c'est la source même des principaux avantages de l'ALD par rapport aux autres techniques de dépôt de films minces.

La Nature Auto-Limitante

Étant donné que chaque demi-réaction (étapes 1 et 3) ne se poursuit que jusqu'à ce que la surface soit saturée, la quantité de matériau déposée en un cycle est constante. Elle ne dépend pas d'un flux de gaz parfaitement uniforme. Ce contrôle inhérent garantit qu'une couche parfaite est ajoutée à chaque cycle.

Débloquer une Conformité Extrême

Cette croissance contrôlée par la surface permet à l'ALD de revêtir des structures 3D incroyablement complexes avec une uniformité parfaite. Étant donné que le gaz précurseur peut atteindre toute surface exposée — aussi profonde soit-elle dans une tranchée ou un pore — le film croît identiquement partout. C'est ce qu'on appelle la haute conformité et c'est extrêmement difficile à obtenir avec des méthodes à visée directe comme le sputtering.

Atteindre un Contrôle Précis de l'Épaisseur

L'épaisseur finale d'un film ALD est déterminée simplement par le nombre de cycles effectués. Si un cycle dépose 0,1 nanomètre de matériau, alors 100 cycles déposeront exactement 10 nanomètres. Cela donne aux ingénieurs un contrôle direct et numérique sur l'épaisseur du film au niveau de l'angström.

Comprendre les Compromis

Aucune technologie n'est sans limites, et la précision de l'ALD a un coût.

La Limitation Principale : La Vitesse

Construire un film une couche atomique à la fois est intrinsèquement lent. Chacune des quatre étapes prend du temps, ce qui signifie qu'un seul cycle peut durer d'une fraction de seconde à plusieurs secondes. La croissance d'un film de plusieurs centaines de nanomètres d'épaisseur peut être beaucoup trop longue et coûteuse pour de nombreuses applications.

L'Importance de la "Fenêtre ALD"

Le comportement auto-limitant ne se produit que dans une plage de températures spécifique. Si la température est trop basse, les produits chimiques peuvent se condenser à la surface comme de l'eau sur un verre froid. Si elle est trop élevée, le précurseur peut se décomposer de lui-même ou ne pas adhérer à la surface, entraînant une croissance incontrôlée de type CVD et une mauvaise qualité de film.

Sensibilité à la Pureté et aux Purges

La qualité du film final dépend fortement de la pureté des produits chimiques précurseurs et de l'exhaustivité des étapes de purge. Si une étape de purge est incomplète, les produits chimiques résiduels peuvent provoquer des réactions indésirables, introduisant des impuretés dans le film et dégradant ses performances.

L'ALD est-il le Bon Processus pour Votre Application ?

Choisir une méthode de dépôt nécessite d'équilibrer la précision et le côté pratique. Votre objectif final déterminera si l'ALD est l'outil approprié pour la tâche.

- Si votre objectif principal est la précision ultime et la conformité : L'ALD est le choix supérieur pour le revêtement de nanostructures 3D complexes, telles que celles des puces microélectroniques modernes, ou lorsque le contrôle de l'épaisseur au niveau de l'angström est non négociable.

- Si votre objectif principal est la vitesse et le coût pour les films plus épais : Les méthodes traditionnelles comme le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD) sont souvent plus pratiques et économiques pour les applications qui ne nécessitent pas de contrôle au niveau atomique.

En comprenant sa nature cyclique auto-limitante unique, vous pouvez tirer parti de la précision de l'ALD pour les applications de films minces les plus exigeantes.

Tableau Récapitulatif :

| Étape | Objectif | Action Clé |

|---|---|---|

| 1. Impulsion de Précurseur | Saturer la surface | Le premier produit chimique (précurseur) se lie au substrat |

| 2. Purge | Éliminer l'excès de précurseur | Balayage par gaz inerte ou évacuation |

| 3. Impulsion de Co-réactif | Former le film solide | Le deuxième produit chimique réagit avec le précurseur lié à la surface |

| 4. Purge Finale | Éliminer les sous-produits et l'excès de co-réactif | La chambre est nettoyée pour le cycle suivant |

Besoin de déposer des films minces ultra-précis et conformes pour votre recherche ou votre production ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes ALD, pour vous aider à obtenir un contrôle au niveau atomique sur vos revêtements. Que vous travailliez sur des dispositifs semi-conducteurs, la nanotechnologie ou des matériaux avancés, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise ALD peut améliorer la précision et les performances de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température