Les principales techniques de dépôt chimique en phase vapeur (CVD) incluent le CVD thermique, le CVD assisté par plasma (PECVD) et le CVD organométallique (MOCVD), entre autres. Ces méthodes se distinguent par la source d'énergie utilisée pour déclencher la réaction chimique — comme la chaleur ou le plasma — et le type spécifique de précurseur chimique délivré au substrat.

Le principe fondamental à comprendre est que toutes les techniques CVD sont simplement des outils différents pour résoudre le même problème : initier une réaction chimique en phase gazeuse pour créer un film solide de haute qualité sur une surface. Le choix de la technique est une décision stratégique basée sur les propriétés requises du film, la tolérance à la température du substrat et le coût de production.

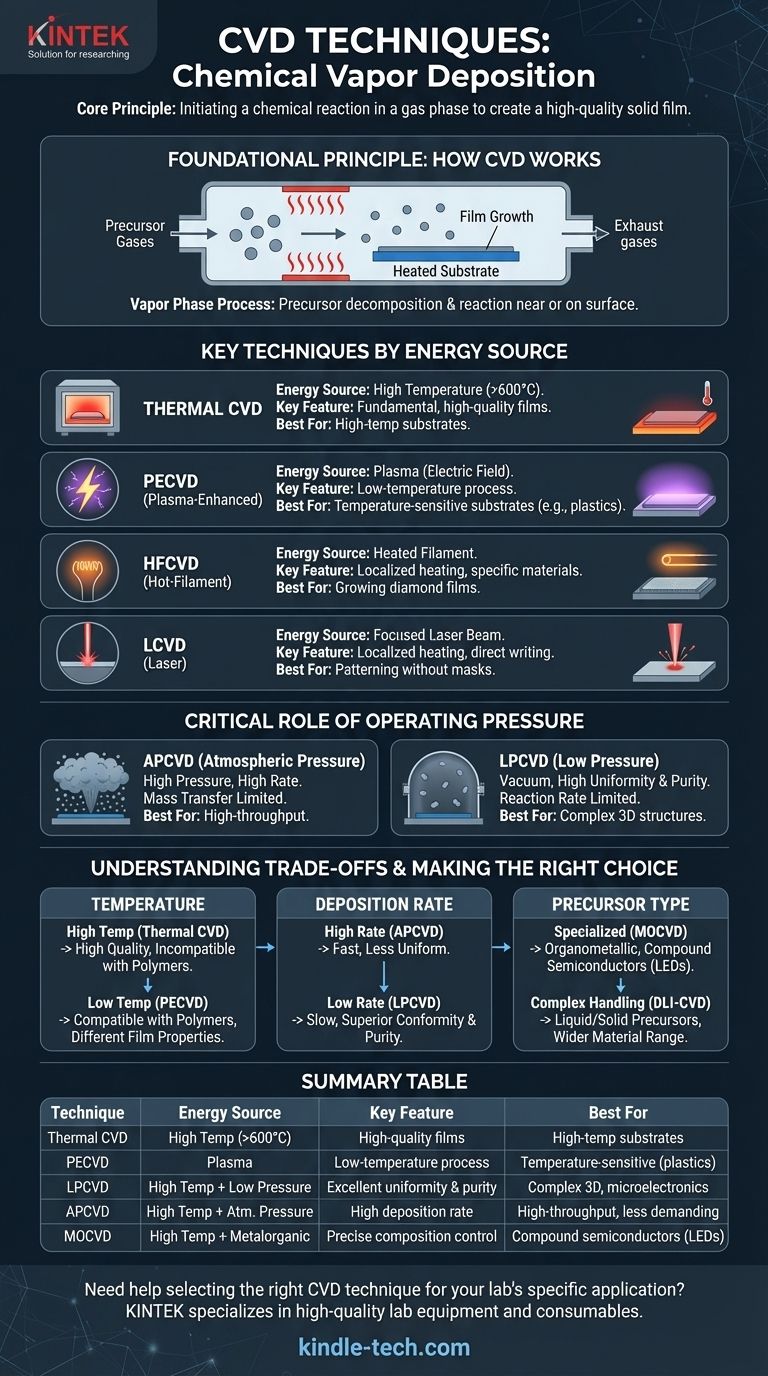

Le principe fondamental : comment fonctionne le CVD

Le dépôt chimique en phase vapeur est un processus utilisé pour créer des films minces et solides sur un substrat, ce qui est une technique fondamentale dans la fabrication de semi-conducteurs, d'optiques et de matériaux avancés.

Le processus de base

Le processus implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent près ou sur une surface de substrat chauffée, conduisant au dépôt d'un film mince du matériau désiré.

Définir la place du CVD

Il est crucial de distinguer le CVD des autres méthodes de dépôt. Alors que des processus comme le placage et le sol-gel sont des formes de dépôt chimique, ils se produisent dans une solution liquide. Le CVD est distinct car l'ensemble du processus — du transport du précurseur à la réaction — se déroule en phase vapeur ou gazeuse.

Techniques CVD clés classées par source d'énergie

La manière la plus efficace de comprendre les différentes méthodes CVD est d'examiner comment elles fournissent l'énergie nécessaire pour décomposer les gaz précurseurs et initier la réaction de dépôt.

CVD thermique

Le CVD thermique est la technique la plus fondamentale. Elle repose uniquement sur des températures élevées (souvent >600°C) pour fournir l'énergie thermique requise pour que la réaction chimique se produise à la surface du substrat.

CVD assisté par plasma (PECVD)

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma (un gaz ionisé à haute énergie). Ce plasma fournit l'énergie nécessaire pour briser les molécules précurseurs, permettant le dépôt à des températures beaucoup plus basses que le CVD thermique. Cela le rend idéal pour les substrats qui ne peuvent pas supporter une chaleur élevée.

CVD à filament chaud (HFCVD)

Une variante du CVD thermique, le CVD à filament chaud (HFCVD) utilise un filament chauffé placé près du substrat pour décomposer thermiquement les gaz précurseurs. Ce chauffage localisé est efficace pour des matériaux spécifiques, comme la croissance de films de diamant.

CVD laser (LCVD)

Le CVD laser (LCVD) utilise un faisceau laser focalisé pour chauffer une très petite zone spécifique du substrat. Ce chauffage localisé déclenche la réaction de dépôt uniquement là où le laser est dirigé, permettant l'écriture directe ou la structuration de matériaux sans masques.

Le rôle critique de la pression de fonctionnement

Au-delà de la source d'énergie, la pression à l'intérieur de la chambre de réaction est une variable fondamentale qui dicte le processus de dépôt et la qualité finale du film.

CVD à pression atmosphérique (APCVD)

Cette technique fonctionne à pression atmosphérique normale. Elle permet des taux de dépôt élevés et est relativement simple, mais l'uniformité et la pureté du film peuvent être inférieures car la réaction est limitée par la vitesse à laquelle les gaz précurseurs peuvent voyager à travers l'atmosphère dense jusqu'à la surface (limitée par le transfert de masse).

CVD à basse pression (LPCVD)

Le LPCVD est réalisé sous vide (basse pression). La pression réduite permet aux molécules de gaz de se déplacer librement, garantissant que le taux de réaction n'est limité que par les réactions chimiques à la surface du substrat lui-même (limitée par le taux de réaction). Cela se traduit par des films d'une excellente uniformité et pureté, même sur des structures 3D complexes.

Comprendre les compromis

Le choix d'une technique CVD implique toujours un équilibre entre des facteurs concurrents. Il n'y a pas de méthode "meilleure" unique ; le choix optimal dépend entièrement des exigences spécifiques de l'application.

Température vs. Compatibilité du substrat

Le principal compromis est entre la température et le choix du matériau. Le CVD thermique produit des films de haute qualité mais est incompatible avec les matériaux sensibles à la température comme les polymères. Le PECVD résout ce problème en permettant un dépôt à basse température, bien que les propriétés du film puissent différer légèrement.

Taux de dépôt vs. Qualité du film

L'APCVD offre des taux de dépôt rapides adaptés à la fabrication à haut débit. Cependant, cette vitesse se fait souvent au détriment de l'uniformité du film. Le LPCVD est plus lent mais offre une conformité et une pureté supérieures, ce qui est essentiel pour la microélectronique haute performance.

Type et complexité du précurseur

Certains matériaux nécessitent des précurseurs spécialisés. Le CVD organométallique (MOCVD) utilise des composés organométalliques, essentiels pour créer des films semi-conducteurs composés de haute qualité pour les LED et les lasers. Des techniques comme l'injection directe de liquide (DLI-CVD) sont conçues pour manipuler des précurseurs qui sont liquides ou solides à température ambiante, ajoutant de la complexité mais élargissant la gamme des matériaux possibles.

Faire le bon choix pour votre objectif

Le principal moteur de votre application déterminera la technique CVD la plus appropriée.

- Si votre objectif principal est une pureté élevée et un revêtement uniforme sur des formes complexes : le LPCVD est le choix supérieur en raison de sa nature limitée par le taux de réaction.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température comme le plastique : le PECVD est la seule option viable, car il remplace la chaleur élevée par l'énergie du plasma.

- Si votre objectif principal est une production rapide et rentable pour des applications moins exigeantes : l'APCVD offre le débit nécessaire.

- Si votre objectif principal est la création de dispositifs semi-conducteurs composés avancés : le MOCVD est la norme industrielle en raison de son contrôle précis sur la composition.

En fin de compte, choisir la bonne technique CVD consiste à faire correspondre les caractéristiques du processus aux exigences spécifiques de votre produit final.

Tableau récapitulatif :

| Technique | Source d'énergie | Caractéristique clé | Idéal pour |

|---|---|---|---|

| CVD thermique | Haute température (>600°C) | Films de haute qualité | Substrats à haute température |

| PECVD | Plasma | Processus à basse température | Substrats sensibles à la température (ex. : plastiques) |

| LPCVD | Haute température + Basse pression | Excellente uniformité & pureté | Structures 3D complexes, microélectronique |

| APCVD | Haute température + Pression atmosphérique | Taux de dépôt élevé | Revêtements à haut débit, moins exigeants |

| MOCVD | Haute température + Précurseurs organométalliques | Contrôle précis de la composition | Semi-conducteurs composés (LED, lasers) |

Besoin d'aide pour choisir la bonne technique CVD pour l'application spécifique de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Nos experts peuvent vous aider à choisir la solution parfaite pour atteindre les propriétés de film, la compatibilité de substrat et l'efficacité de production que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire multi-zones

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert