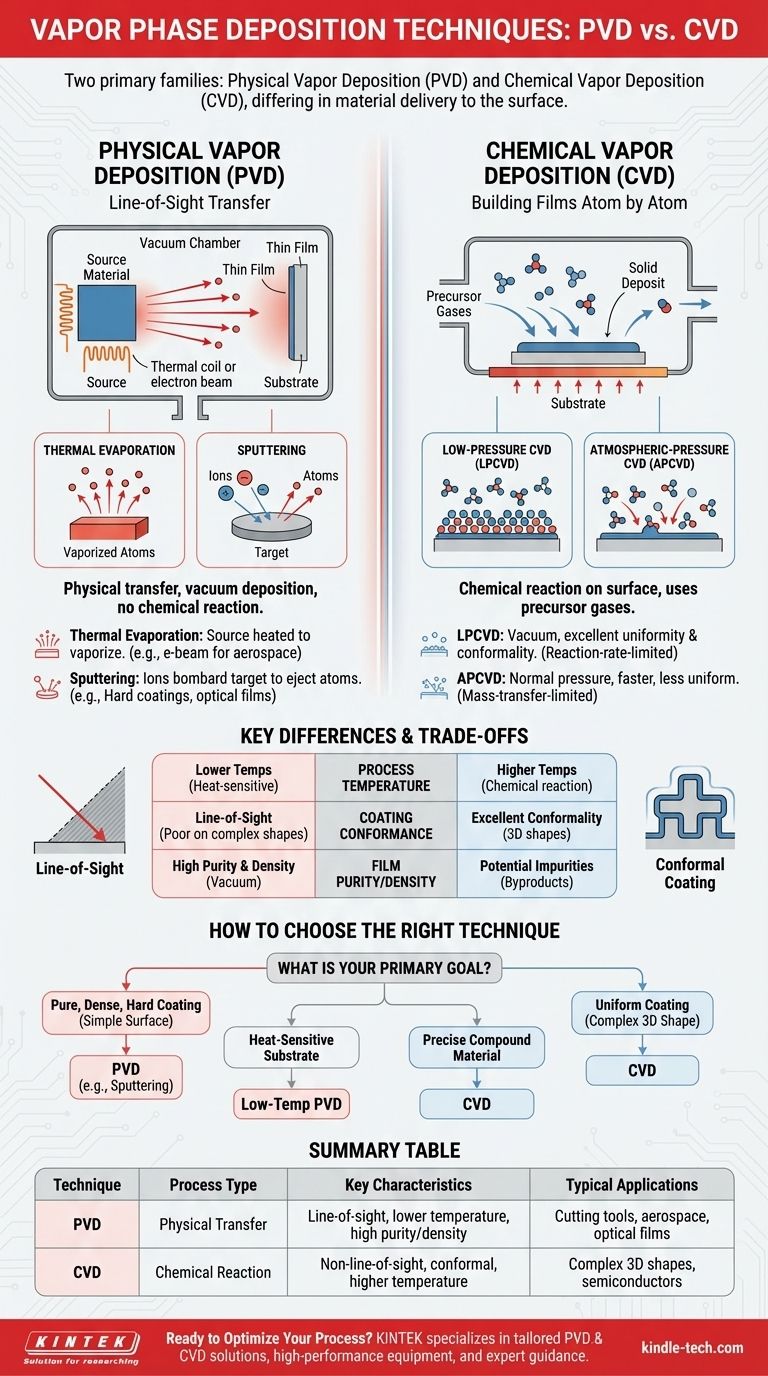

En bref, les techniques de dépôt en phase vapeur sont classées en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). La différence fondamentale réside dans la manière dont le matériau arrive à la surface. Le PVD transfère physiquement un matériau solide en une vapeur qui se condense sur le substrat, tandis que le CVD utilise des gaz précurseurs qui réagissent chimiquement à la surface du substrat pour former un film solide entièrement nouveau.

Le choix fondamental entre PVD et CVD ne concerne pas la technique supérieure, mais le processus qui correspond aux exigences spécifiques du matériau et de la pièce à revêtir. Le PVD est un processus de transfert physique en ligne de mire, tandis que le CVD est un processus de réaction chimique qui excelle dans le revêtement uniforme de surfaces complexes.

Dépôt physique en phase vapeur (PVD) : un transfert en ligne de mire

Le dépôt physique en phase vapeur englobe un ensemble de méthodes de dépôt sous vide où un matériau est transformé en vapeur, transporté à travers une chambre à vide et condensé sur un substrat sous forme de film mince. Il s'agit d'un processus purement physique sans réactions chimiques intentionnelles.

Évaporation thermique

Lors de l'évaporation thermique, un matériau source est chauffé sous vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés se déplacent ensuite en ligne droite jusqu'à ce qu'ils frappent le substrat, où ils refroidissent et se condensent pour former un film solide.

Une variante courante est l'évaporation par faisceau d'électrons, qui utilise un faisceau d'électrons de haute énergie pour chauffer la source. Cette technique est souvent utilisée par les entreprises aérospatiales pour appliquer des revêtements denses et résistants à la température sur des composants critiques.

Pulvérisation cathodique

La pulvérisation cathodique implique le bombardement d'un matériau source solide, appelé « cible », avec des ions de haute énergie provenant d'un plasma. Cette collision éjecte physiquement ou « pulvérise » des atomes de la cible, qui se déplacent ensuite et se déposent sur le substrat.

Cette méthode est très appréciée pour créer des revêtements durs, denses et résistants à la corrosion pour les outils de coupe et les composants industriels, ainsi que pour appliquer des films optiques pour les panneaux solaires et les semi-conducteurs.

Dépôt chimique en phase vapeur (CVD) : construire des films atome par atome

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat dans un environnement contrôlé, créant le dépôt solide souhaité.

CVD à basse pression (LPCVD)

Comme son nom l'indique, ce processus se déroule dans un environnement sous vide ou à basse pression. Dans ces conditions, le taux de croissance du film est limité par la vitesse de la réaction chimique à la surface elle-même.

Cette nature limitée par le taux de réaction permet aux gaz précurseurs de couvrir toute la surface avant de réagir, ce qui donne des films d'une excellente uniformité d'épaisseur et la capacité de revêtir de manière conforme des formes très complexes.

CVD à pression atmosphérique (APCVD)

Cette technique fonctionne à la pression atmosphérique normale, ce qui simplifie la conception de l'équipement. Cependant, le taux de réaction est limité par le transfert de masse, ce qui signifie que la croissance du film est déterminée par la vitesse à laquelle les gaz précurseurs peuvent traverser la couche limite pour atteindre le substrat.

L'APCVD est généralement un processus de dépôt plus rapide que le LPCVD, mais produit souvent des films moins uniformes, ce qui le rend adapté aux applications où une conformité parfaite n'est pas la principale préoccupation.

Comprendre les principales différences et les compromis

Le choix de la bonne technique nécessite de comprendre les compromis fondamentaux entre ces deux familles de dépôt.

Température du processus

Le CVD nécessite généralement que le substrat soit chauffé à des températures élevées pour fournir l'énergie nécessaire aux réactions chimiques. Le PVD peut souvent être réalisé à des températures de substrat beaucoup plus basses, ce qui est essentiel pour les matériaux sensibles à la chaleur.

Conformité du revêtement

Le CVD est le choix supérieur pour le revêtement de surfaces complexes et non planes. Le processus étant entraîné par les gaz, il peut revêtir uniformément des géométries 3D complexes. Le PVD est une technique en ligne de mire, ce qui rend très difficile le revêtement des zones d'ombre ou des contre-dépouilles sans une rotation complexe de la pièce.

Pureté et densité du film

Les processus PVD, en particulier la pulvérisation cathodique, produisent généralement des films d'une très grande pureté et densité. En effet, le matériau source est directement transféré dans un environnement sous vide propre. Les films CVD peuvent parfois contenir des impuretés provenant des sous-produits chimiques de la réaction.

Comment choisir la bonne technique

Votre application et le résultat souhaité doivent être les seuls moteurs de votre décision.

- Si votre objectif principal est un revêtement pur, dense et dur sur une surface relativement simple : le PVD, en particulier la pulvérisation cathodique, est souvent la solution la plus directe et la plus efficace.

- Si votre objectif principal est de revêtir une forme 3D complexe avec un film uniforme : le CVD est le choix supérieur en raison de sa nature non-ligne de mire et de son excellente conformité.

- Si votre substrat est sensible aux températures élevées : un processus PVD à basse température est presque toujours nécessaire pour éviter d'endommager le composant.

- Si vous devez créer un matériau composé spécifique avec une stœchiométrie précise (par exemple, nitrure de silicium) : le CVD offre souvent plus de contrôle sur la composition finale du matériau grâce à la gestion des flux de gaz précurseurs.

En fin de compte, comprendre si votre objectif nécessite un transfert physique ou une création chimique est la première étape pour maîtriser le dépôt de couches minces.

Tableau récapitulatif :

| Technique | Type de processus | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert physique | Ligne de mire, température plus basse, films de haute pureté/densité | Outils de coupe, composants aérospatiaux, films optiques |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique | Non-ligne de mire, revêtement conforme, température plus élevée | Formes 3D complexes, semi-conducteurs, matériaux composés |

Prêt à optimiser votre processus de dépôt de couches minces ?

Que vous travailliez avec des surfaces simples nécessitant les revêtements de haute pureté du PVD ou des géométries complexes nécessitant la couverture conforme du CVD, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Nous sommes spécialisés dans :

- Des solutions PVD et CVD sur mesure pour vos applications uniques

- Des équipements de laboratoire et des consommables haute performance

- Des conseils d'experts sur les substrats sensibles à la température et les défis de revêtement complexes

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt en phase vapeur peuvent améliorer vos résultats de recherche et de fabrication. Construisons le processus de couches minces parfait pour votre laboratoire.

Contactez nos experts dès maintenant →

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore