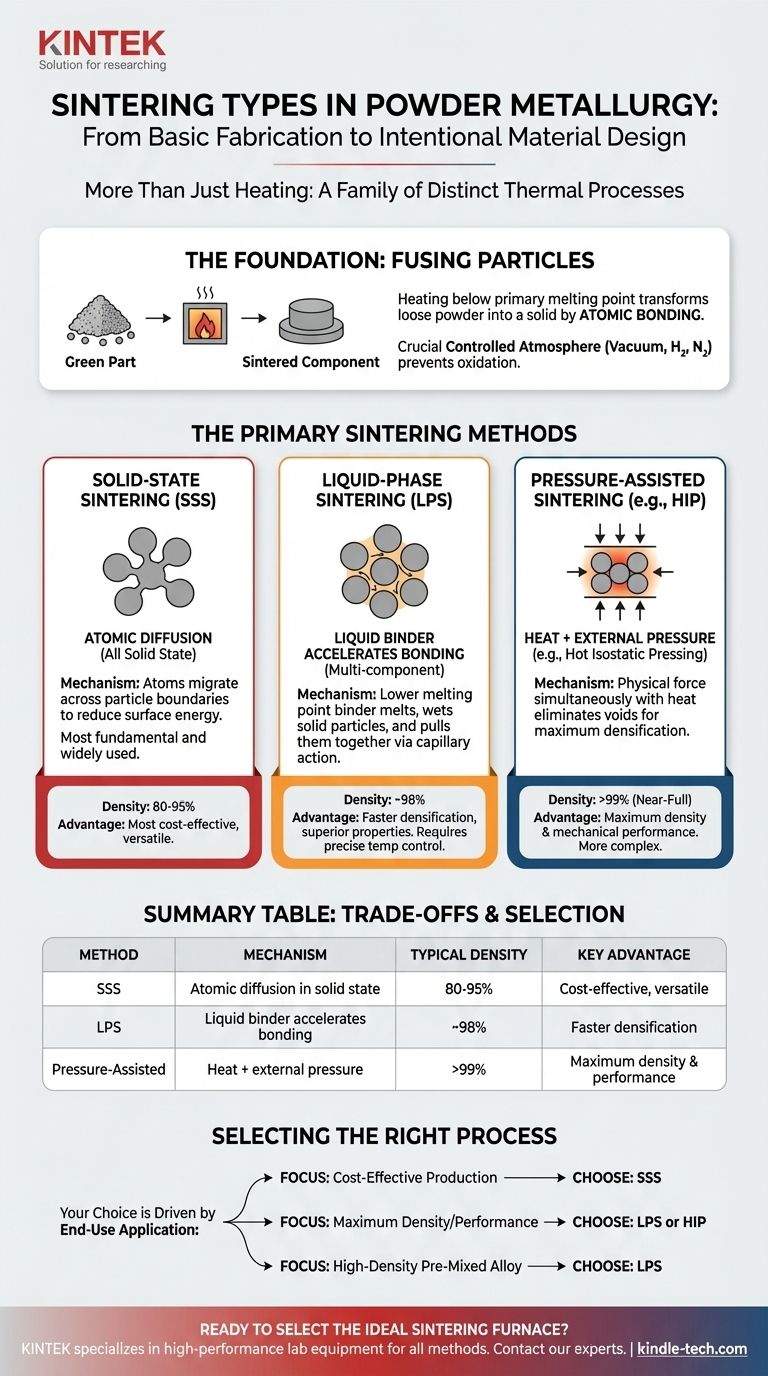

Bien qu'il soit souvent évoqué comme une étape unique, le frittage en métallurgie des poudres est en réalité une famille de processus thermiques distincts. Les principaux types sont le Frittage à l'état solide (SSS), où les particules se lient sans fondre, le Frittage en phase liquide (LPS), où une partie du matériau fond pour agir comme liant, et le Frittage assisté par pression, qui utilise une force externe pendant le chauffage pour obtenir une densification supérieure.

Le point essentiel à retenir est que le choix de la méthode de frittage n'est pas arbitraire. C'est une décision d'ingénierie critique qui contrôle directement la densité finale, les propriétés mécaniques et le coût d'une pièce en métallurgie des poudres. Comprendre la différence entre ces méthodes est essentiel pour passer de la fabrication de base à la conception intentionnelle des matériaux.

Le Fondement : Ce qu'accomplit le Frittage

Le frittage est l'étape de traitement thermique cruciale qui transforme une pièce « verte » (lâchement compactée) faite de poudre métallique en un composant solide et fonctionnel. Ceci est réalisé en chauffant la pièce dans un four à atmosphère contrôlée.

L'Objectif : Fusionner les Particules

Le processus chauffe le matériau à une température inférieure à son point de fusion principal. À cette température élevée, les atomes aux points de contact entre les particules de poudre diffusent à travers les frontières, soudant efficacement les particules ensemble.

Cette liaison atomique augmente considérablement la résistance, la dureté et l'intégrité structurelle de la pièce, transformant un compact fragile en un composant d'ingénierie durable.

Le Rôle de l'Atmosphère

Le frittage est presque toujours effectué dans une atmosphère contrôlée, telle qu'un vide, de l'hydrogène ou un mélange à base d'azote. Ceci est essentiel pour empêcher la formation d'oxydes sur les particules métalliques, ce qui inhiberait une liaison appropriée et compromettrait les propriétés de la pièce finale.

Les Principales Méthodes de Frittage

Bien que l'objectif de lier les particules soit universel, le mécanisme utilisé pour y parvenir définit le type de frittage.

Frittage à l'état solide (SSS)

C'est la forme de frittage la plus fondamentale et la plus utilisée. L'ensemble du processus se déroule tant que tous les matériaux restent à l'état solide.

La liaison des particules repose uniquement sur la diffusion atomique, un processus relativement lent où les atomes migrent à travers les frontières des particules pour réduire l'énergie de surface. C'est la méthode standard pour les poudres métalliques à composant unique comme le fer ou le cuivre.

Frittage en phase liquide (LPS)

Cette méthode est utilisée pour les mélanges de poudres multi-composants où un composant a un point de fusion inférieur aux autres. La température du four est élevée au-dessus du point de fusion de cet élément « liant » mais maintenue en dessous du point de fusion du métal structurel principal.

Ceci crée une petite quantité de phase liquide qui mouille les particules solides. L'action capillaire du liquide rapproche les particules solides, accélérant rapidement la densification et fermant les pores plus efficacement que la seule diffusion à l'état solide.

Frittage assisté par pression

Cette catégorie implique l'application d'une pression mécanique externe simultanément à la chaleur. Cette force aide physiquement à fermer les vides entre les particules, conduisant à des densités difficiles ou impossibles à atteindre avec les méthodes conventionnelles.

Un exemple proéminent est le Frittage Isostatique à Chaud (HIP), où la pièce est chauffée dans un environnement de gaz inerte à haute pression. La pression uniforme provenant de toutes les directions élimine la porosité interne, résultant en un composant entièrement dense avec des propriétés mécaniques supérieures.

Comprendre les Compromis

Le choix d'une méthode de frittage implique d'équilibrer les exigences de performance par rapport à la complexité du processus et au coût.

Densité contre Coût

Le Frittage à l'état solide est la méthode la plus rentable mais produit généralement des pièces avec 80 à 95 % de la densité théorique.

Le Frittage en phase liquide et le Frittage assisté par pression (comme le HIP) peuvent atteindre des densités de 98 % à près de 100 %. Cette performance a le coût de systèmes de matériaux plus complexes, d'un contrôle de processus plus strict et d'équipements plus coûteux.

Limitations de Matériau et de Forme

Le LPS n'est adapté qu'aux systèmes d'alliages comportant des composants ayant des points de fusion nettement différents. Les méthodes assistées par pression peuvent être limitées par la géométrie de la pièce et la complexité des outils ou des récipients sous pression requis. Le SSS est plus polyvalent pour une plus large gamme de matériaux simples.

Contrôle du Processus

Le SSS est relativement simple à contrôler. Le LPS, cependant, nécessite une gestion de température extrêmement précise. Si la température est trop basse, aucun liquide ne se forme ; si elle est trop élevée, la pièce entière pourrait fondre, perdant sa forme et sa précision dimensionnelle.

Sélectionner le Bon Processus de Frittage

Votre choix de méthode doit être guidé par l'application finale du composant.

- Si votre objectif principal est une production rentable pour des applications standard : Le Frittage à l'état solide est la référence de l'industrie et offre un excellent rapport qualité-prix pour une large gamme de pièces.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures : Le Frittage en phase liquide ou une méthode assistée par pression comme le HIP est nécessaire pour les composants haute performance.

- Si votre objectif principal est de créer une pièce à haute densité à partir d'une poudre d'alliage pré-mélangée : Le Frittage en phase liquide est la voie la plus efficace pour accélérer la densification et obtenir des propriétés finales exceptionnelles.

Maîtriser ces techniques vous permet d'ingénierie délibérément la microstructure et la performance de votre composant final.

Tableau Récapitulatif :

| Méthode de Frittage | Mécanisme Principal | Densité Typique | Avantage Clé |

|---|---|---|---|

| Frittage à l'état solide (SSS) | Diffusion atomique à l'état solide | 80-95% | Le plus rentable et polyvalent |

| Frittage en phase liquide (LPS) | Liant liquide accélère la liaison | ~98% | Densification plus rapide, propriétés supérieures |

| Frittage assisté par pression | Chaleur + pression externe (ex: HIP) | >99% (quasi-total) | Densité maximale et performance mécanique |

Prêt à sélectionner le processus de frittage idéal pour vos composants en métallurgie des poudres ? Le bon four de frittage est essentiel pour atteindre votre densité cible, votre résistance et votre efficacité en termes de coûts.

KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements pour toutes les méthodes de frittage — du frittage à l'état solide standard au frittage isostatique à chaud (HIP) avancé. Nous fournissons le contrôle précis de la température et les atmosphères contrôlées dont votre laboratoire a besoin pour des résultats fiables et reproductibles.

Contactez nos experts en frittage dès aujourd'hui pour discuter de votre application et trouver la solution de four parfaite pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures