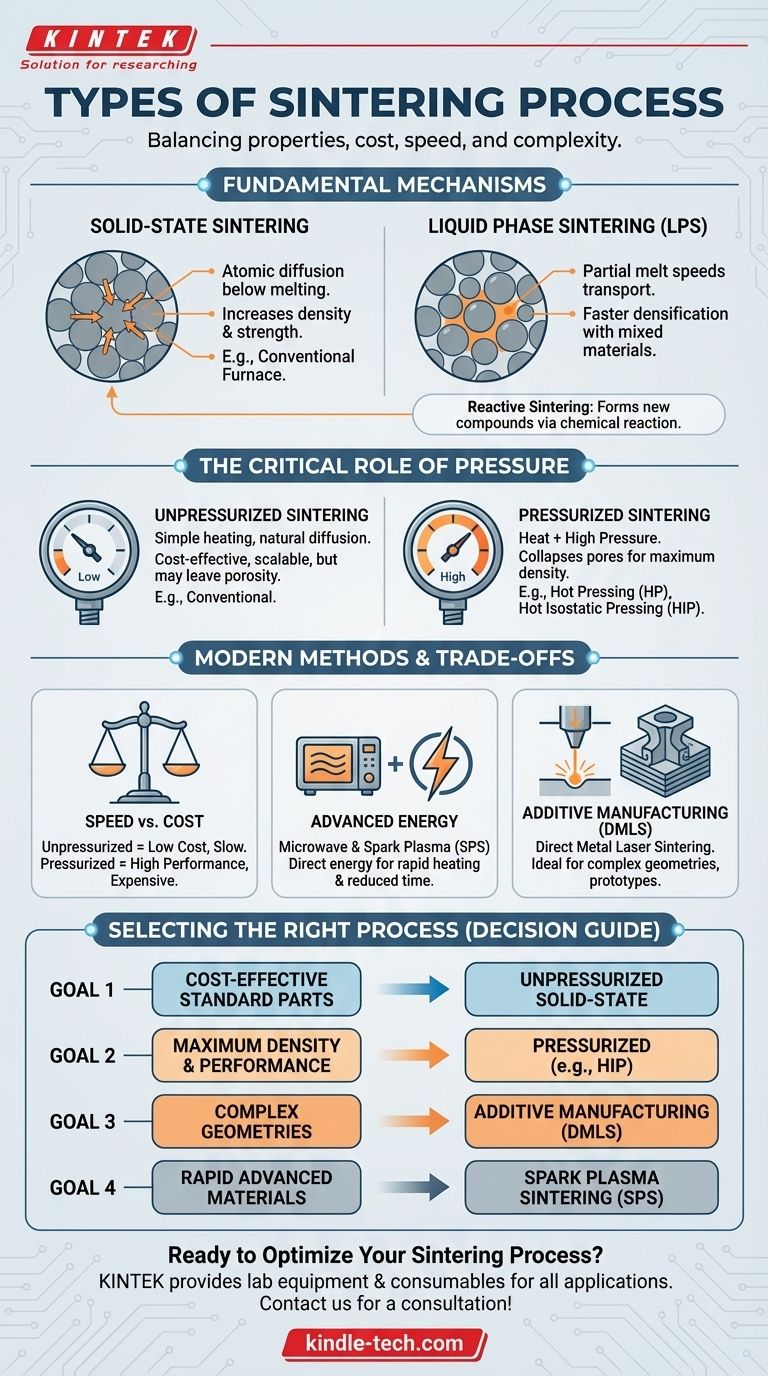

Fondamentalement, le frittage est une famille de processus, pas une méthode unique. Les principaux types peuvent être classés en fonction de leur mécanisme physique fondamental : le frittage à l'état solide, où les particules se lient par diffusion atomique en dessous de leur point de fusion, et le frittage en phase liquide, qui utilise une fusion partielle pour accélérer la densification. D'autres classifications clés distinguent les processus selon l'application d'une pression externe et la source d'énergie utilisée.

Le choix essentiel dans tout processus de frittage est un compromis. Vous devez équilibrer les propriétés finales souhaitées du matériau — telles que la densité et la résistance — par rapport au coût, à la vitesse et à la complexité de la technique de fabrication.

Les mécanismes fondamentaux du frittage

Pour vraiment comprendre les différents types de frittage, vous devez d'abord saisir les mécanismes fondamentaux qui poussent les particules à se lier. La distinction principale est de savoir si le matériau reste entièrement solide ou si un liquide est introduit.

Frittage à l'état solide : L'approche classique

C'est la forme la plus fondamentale de frittage. Une poudre compactée est chauffée à une température élevée, généralement inférieure au point de fusion du matériau.

À cette température, les atomes migrent à travers les frontières des particules, provoquant leur fusion. Ce processus, entraîné par la diffusion à l'état solide, réduit progressivement l'espace vide (porosité) entre les particules, augmentant ainsi la densité et la résistance du matériau.

Le frittage conventionnel, où une pièce est simplement chauffée dans un four sans force externe, est un exemple courant de cette méthode.

Frittage en phase liquide (LPS) : Accélérer le processus

Dans le LPS, le compact de poudre est composé d'au moins deux matériaux différents, ou est chauffé à une température à laquelle l'un des composants commence à fondre.

Cette petite quantité de phase liquide mouille les particules solides et agit comme un chemin de transport à grande vitesse. Les particules solides peuvent se dissoudre, se réarranger et se redéposer plus facilement, conduisant à une densification beaucoup plus rapide et plus complète par rapport au frittage à l'état solide.

Frittage réactif : Créer de nouveaux matériaux

Ce processus spécialisé implique une réaction chimique entre les particules de poudre pendant le chauffage.

Au lieu de simplement lier les matériaux existants, le frittage réactif forme un composé entièrement nouveau. Ceci est souvent utilisé pour créer des céramiques haute performance et des composés intermétalliques difficiles à produire par d'autres moyens.

Le rôle critique de la pression

La deuxième façon majeure de catégoriser les processus de frittage est par l'utilisation d'une pression externe. L'application de pression pendant le chauffage modifie fondamentalement la dynamique de densification.

Frittage sans pression : Simplicité et échelle

C'est la catégorie la plus courante et la plus simple, englobant le frittage conventionnel. Le compact de poudre est simplement chauffé, et la densification se produit naturellement par diffusion atomique.

Bien que plus simple et plus évolutive pour les grandes séries de production, les méthodes sans pression peuvent avoir du mal à éliminer les dernières traces de porosité, limitant la densité finale et les propriétés mécaniques de la pièce.

Frittage sous pression : Atteindre la densité maximale

Dans ces méthodes avancées, une pression élevée est appliquée simultanément à une température élevée. Cette force externe pousse activement les particules les unes contre les autres, effondrant les pores et aidant considérablement le processus de diffusion.

Le Pressage à chaud (HP) et le Frittage Isostatique à Chaud (HIP) en sont les principaux exemples. Le HIP applique une pression de gaz uniforme de toutes les directions, ce qui le rend exceptionnellement efficace pour produire des composants entièrement denses et haute performance.

Comprendre les compromis et les méthodes modernes

Le choix entre ces processus est dicté par des considérations pratiques. Les techniques modernes utilisent souvent de nouvelles sources d'énergie pour surmonter les limites du chauffage par four conventionnel.

Vitesse contre coût : Le dilemme fondamental

Le frittage conventionnel sans pression est souvent la méthode la plus rentable, mais aussi la plus lente. Les méthodes sous pression comme le HIP produisent de meilleures pièces, mais nécessitent des équipements hautement spécialisés et coûteux.

Sources d'énergie avancées : Micro-ondes et plasma d'étincelle

Plutôt que de chauffer une pièce de l'extérieur vers l'intérieur avec un four, ces méthodes délivrent l'énergie plus directement au matériau.

Le Frittage par micro-ondes utilise des micro-ondes pour un chauffage volumétrique rapide. Le Frittage par plasma d'étincelle (SPS) fait passer un puissant courant électrique à travers la poudre, générant une chaleur localisée intense aux points de contact des particules tout en appliquant également une pression. Les deux peuvent réduire considérablement les temps de traitement.

Fabrication additive : Frittage laser direct de métal (DMLS)

Le DMLS est une forme d'impression 3D qui construit des composants couche par couche. Un laser haute puissance fait fondre et fusionner sélectivement de fines couches de poudre métallique.

Bien qu'il s'agisse techniquement d'un processus de fusion et de solidification, il est souvent discuté avec le frittage car il commence avec un lit de poudre et produit des pièces métalliques denses. Il excelle dans la création de géométries très complexes impossibles à fabriquer avec d'autres méthodes.

Sélectionner le bon processus de frittage

Votre choix final dépend entièrement des objectifs spécifiques de votre projet en matière de performance, de complexité et de coût.

- Si votre objectif principal est la production rentable de pièces standard : Le frittage conventionnel à l'état solide sans pression est le choix établi et économique.

- Si votre objectif principal est la densité maximale et la performance mécanique : Une méthode sous pression comme le Frittage Isostatique à Chaud (HIP) est nécessaire pour atteindre une intégrité matérielle quasi parfaite.

- Si votre objectif principal est la fabrication de pièces aux géométries complexes : Le Frittage Laser Direct de Métal (DMLS) ou d'autres techniques de fabrication additive sont la solution idéale.

- Si votre objectif principal est le traitement rapide de céramiques ou de composites avancés : L'exploration de méthodes avancées comme le Frittage par Plasma d'Étincelle (SPS) peut offrir des économies de temps et d'énergie significatives.

Comprendre ces catégories distinctes transforme le frittage d'une étape unique en une boîte à outils puissante pour l'ingénierie matérielle de précision.

Tableau récapitulatif :

| Type de processus | Mécanisme clé | Avantage principal | Idéal pour |

|---|---|---|---|

| Frittage à l'état solide | Diffusion atomique sous le point de fusion | Rentable, simple | Pièces standard, grandes séries de production |

| Frittage en phase liquide (LPS) | Utilise une fusion partielle pour un transport plus rapide | Densification accélérée | Traitement plus rapide avec des mélanges de matériaux spécifiques |

| Frittage sous pression (ex. HIP) | Applique chaleur et haute pression simultanément | Densité et performance maximales | Composants à haute intégrité, céramiques avancées |

| Frittage par plasma d'étincelle (SPS) | Courant électrique et pression pour un chauffage rapide | Temps de traitement extrêmement rapides | Céramiques avancées, recherche sur les composites |

| Frittage Laser Direct de Métal (DMLS) | Le laser fait fondre les couches de poudre pour l'impression 3D | Géométries complexes, liberté de conception | Prototypage, composants complexes |

Prêt à choisir le processus de frittage parfait pour votre projet ?

Choisir la bonne technique de frittage est essentiel pour obtenir la densité, la résistance et la complexité souhaitées dans votre produit final. Les experts de KINTEK sont là pour vous aider à naviguer parmi ces options.

Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour un large éventail d'applications de frittage, des fours conventionnels aux systèmes avancés. Notre équipe peut vous aider à identifier la solution la plus efficace et la plus rentable pour vos objectifs spécifiques de matériaux et de performance.

Optimisons ensemble votre processus de fabrication. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la biomasse ? Obtenez des solutions d'énergie renouvelable et de valorisation énergétique des déchets

- Comment la technique de pulvérisation permet-elle le revêtement de matériaux sensibles à la chaleur ? Guide de dépôt à froid efficace

- Quelle est la stabilité thermique du graphène ? Un guide des limites de température et de la sélection des matériaux

- Quel est le produit final de la pyrolyse rapide ? Maximiser le rendement en bio-huile pour les carburants renouvelables

- Qu'est-ce que la méthode de dépôt physique en phase vapeur ? Un guide des films minces haute performance

- Qu'est-ce que la FTIR et pourquoi est-elle utilisée ? Décryptez les empreintes chimiques pour l'identification des matériaux

- À quoi sert le pulvérisation cathodique CC ? Déposer des films minces conducteurs de haute qualité

- Qu'est-ce qu'un four de séchage ? Choisissez la bonne méthode de chauffage pour votre matériau