À la base, le frittage est une méthode de fabrication utilisée pour créer des objets solides à partir de poudres, telles que des métaux, des céramiques ou des plastiques. Il repose sur la chaleur et la pression pour fusionner les particules sans les faire fondre, ce qui est essentiel pour le traitement des matériaux ayant des points de fusion très élevés et pour la création de pièces aux propriétés uniques grâce à la métallurgie des poudres et à la fabrication additive.

La principale valeur du frittage réside dans sa capacité à fabriquer des pièces difficiles ou impossibles à créer par fusion et coulée traditionnelles. Il permet la production de composants à partir de matériaux à haute température, la création de formes complexes via l'impression 3D et l'ingénierie de matériaux avec une porosité contrôlée.

Le principe : fusionner les solides sans les faire fondre

Le frittage est fondamentalement un processus de diffusion atomique. En chauffant une poudre compactée à une température inférieure à son point de fusion, vous donnez aux atomes suffisamment d'énergie pour migrer au-delà des limites des particules individuelles, les fusionnant en une masse solide et cohérente.

Pourquoi est-ce important pour les matériaux à point de fusion élevé

Pour des matériaux comme le tungstène, le molybdène et de nombreuses céramiques avancées, leurs points de fusion sont si élevés que les faire fondre et les couler est peu pratique, énergivore ou impossible.

Le frittage offre une voie à faible consommation d'énergie pour consolider ces matériaux en formes denses et utiles, ce qui en fait la méthode de choix pour des applications telles que les filaments d'ampoules en tungstène et les outils de coupe haute performance.

Obtenir des pièces de forme quasi-finale

Le frittage commence par une poudre compactée dans un moule, un processus qui crée un « corps vert » très proche des dimensions de la pièce finale.

Cette capacité de forme quasi-finale réduit considérablement le besoin d'usinage ultérieur, minimisant ainsi les déchets de matériaux et les coûts de production. C'est un avantage clé du procédé de métallurgie des poudres (MP).

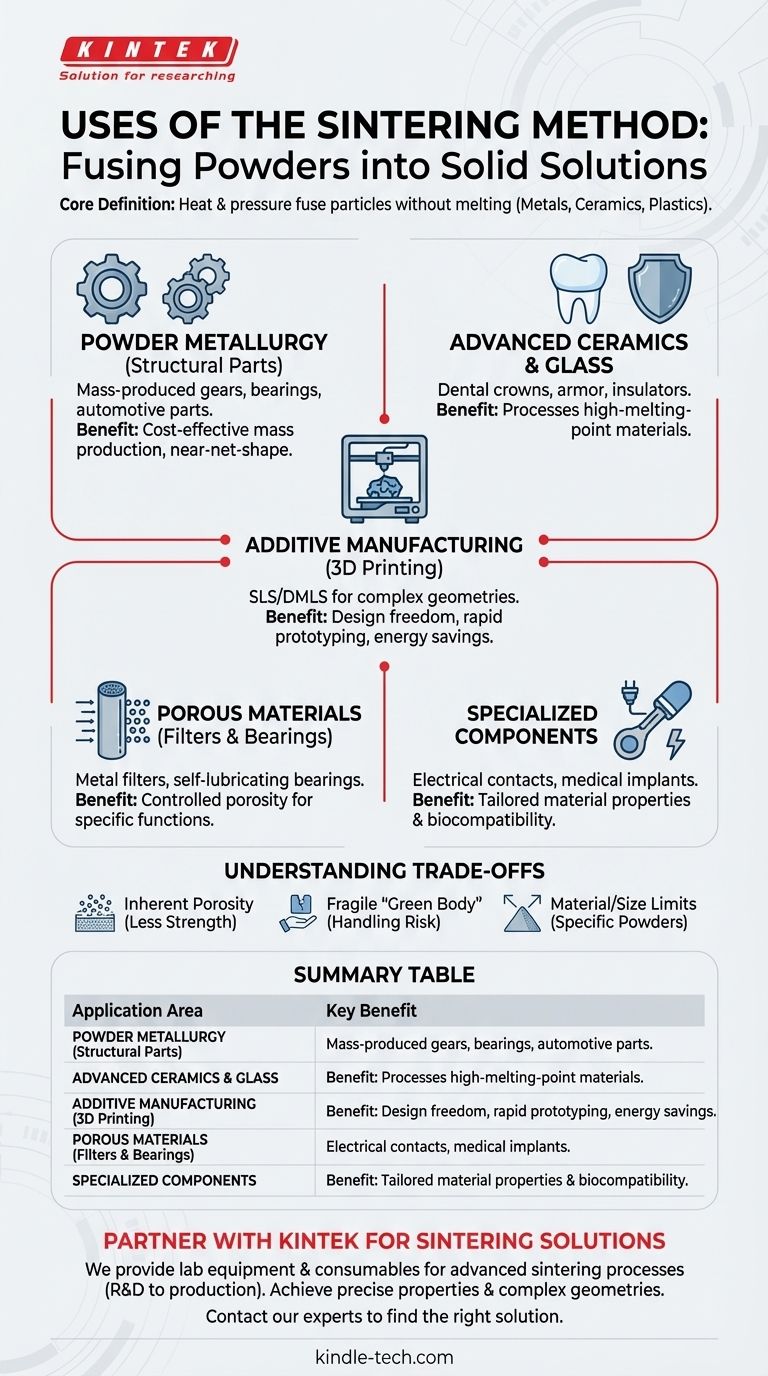

Applications clés dans diverses industries

La polyvalence du processus de frittage a conduit à son adoption dans un large éventail de domaines, des pièces automobiles produites en série aux implants médicaux personnalisés.

Métallurgie des poudres pour les pièces structurelles

C'est l'utilisation industrielle la plus courante du frittage. Il est utilisé pour produire en série des composants métalliques tels que des engrenages, des paliers autolubrifiants et d'autres pièces en acier structurel pour les secteurs de l'automobile et des machines industrielles.

Céramiques avancées et verre

Le frittage est la méthode traditionnelle et moderne pour produire la quasi-totalité des produits céramiques, y compris les isolateurs en porcelaine, les couronnes dentaires et les plaques de blindage balistique. Il est également utilisé dans la production de certains types de verre.

Fabrication additive (impression 3D)

Des procédés tels que le frittage sélectif par laser (SLS) et le frittage direct par laser sur métal (DMLS) utilisent un laser pour fritter sélectivement la poudre couche par couche. Cela construit des pièces métalliques ou plastiques complexes et personnalisées directement à partir d'un modèle numérique, offrant une liberté de conception et des économies d'énergie immenses par rapport à la fabrication traditionnelle.

Porosité contrôlée pour les filtres et les paliers

Bien que le frittage soit souvent utilisé pour créer une pièce dense et solide, il peut également être contrôlé avec précision pour créer un réseau de pores interconnectés. Ceci est utilisé pour fabriquer des filtres métalliques ou plastiques poreux, ainsi que des paliers autolubrifiants imprégnés d'huile.

Produits électriques et médicaux spécialisés

Les capacités uniques du frittage sont exploitées pour des composants spécialisés. Ceux-ci comprennent des contacts électriques, des matériaux magnétiques et des implants médicaux et dentaires biocompatibles qui nécessitent des propriétés et des formes de matériaux spécifiques.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est crucial pour faire un choix de conception éclairé.

Porosité intrinsèque et résistance

Sauf si elle est combinée à des processus secondaires comme le pressage isostatique à chaud (HIP), les pièces frittées conservent presque toujours une petite quantité de porosité résiduelle. Cela peut les rendre moins résistantes ou durables que les pièces forgées ou usinées à partir d'une billette solide du même matériau.

Le défi du « corps vert »

Le compact de poudre initial, ou « corps vert », est fragile et doit être manipulé avec soin avant le processus de frittage final. Cela ajoute une étape et un point de défaillance potentiel dans le flux de travail de fabrication.

Limites de matériaux et de taille

Le processus est mieux adapté aux matériaux disponibles sous forme de poudre fine. De plus, obtenir une densité uniforme et éviter la déformation peut être difficile pour les pièces très grandes ou géométriquement complexes, ce qui peut limiter son application à certaines conceptions.

Faire le bon choix pour votre objectif

La sélection d'un processus de fabrication dépend entièrement des contraintes spécifiques et des exigences de performance de votre projet.

- Si votre objectif principal est une production de masse rentable : Le frittage par métallurgie des poudres est un choix exceptionnel pour les pièces métalliques de petite à moyenne taille de complexité modérée.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est souvent la méthode la plus pratique, voire la seule, viable pour consolider des matériaux comme le tungstène et les céramiques avancées.

- Si votre objectif principal est les géométries complexes ou le prototypage rapide : L'impression 3D basée sur le frittage offre une liberté de conception inégalée pour créer des pièces personnalisées, uniques ou en faible volume.

- Si votre objectif principal est d'adapter des propriétés matérielles spécifiques : Le frittage offre un contrôle unique sur la densité d'un matériau, permettant la création de produits poreux fonctionnels tels que des filtres et des paliers autolubrifiants.

Comprendre quand appliquer le frittage débloque un outil puissant pour la fabrication de matériaux et la conception de produits innovants.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Avantage clé |

|---|---|---|

| Métallurgie des poudres | Engrenages, paliers, pièces automobiles | Production de masse rentable, forme quasi-finale |

| Céramiques avancées | Couronnes dentaires, blindage, isolateurs | Traite les matériaux à point de fusion élevé |

| Fabrication additive | Impression 3D SLS/DMLS de pièces complexes | Liberté de conception, prototypage rapide |

| Matériaux poreux | Filtres, paliers autolubrifiants | Porosité contrôlée pour des fonctions spécifiques |

| Composants spécialisés | Contacts électriques, implants médicaux | Propriétés matérielles et biocompatibilité sur mesure |

Besoin de fabriquer des pièces complexes ou haute performance ?

Le frittage est une méthode polyvalente pour créer des composants à partir de métaux, de céramiques et de plastiques. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus de frittage avancés, que ce soit pour la R&D ou la production. Notre expertise vous aide à obtenir des propriétés matérielles précises et des géométries complexes de manière efficace.

Discutons des exigences de votre projet et trouvons la bonne solution de frittage pour vous.

Contactez nos experts dès aujourd'hui pour savoir comment KINTEK peut répondre aux besoins de frittage de votre laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quelles améliorations un système d'agitation magnétique de précision apporte-t-il à l'électrodéposition de l'indium ? Augmentez l'efficacité dès maintenant

- Quelles sont les caractéristiques clés à rechercher dans un congélateur ultra-basse température ? Assurer l'intégrité des échantillons et l'efficacité du laboratoire

- Quel est le rôle de l'homogénéiseur à ultrasons de type sonde haute puissance ? Obtenir une dispersion uniforme de MWCNT/PPy

- Quels sont les dangers associés à l'air comprimé ? Comprendre les dangers cachés dans votre installation

- Quelle est la plage de température du verre de quartz ? Maîtrisez ses limites thermiques pour les applications exigeantes

- Comment un système de chauffage à contrôle de température de haute précision facilite-t-il l'étude de la corrosion de l'acier inoxydable ?

- Quelle est la source d'énergie pour la pyrolyse ? De la chaleur externe aux systèmes autonomes

- Pourquoi le biochar est-il controversé ? Équilibrer la promesse climatique avec les risques du monde réel