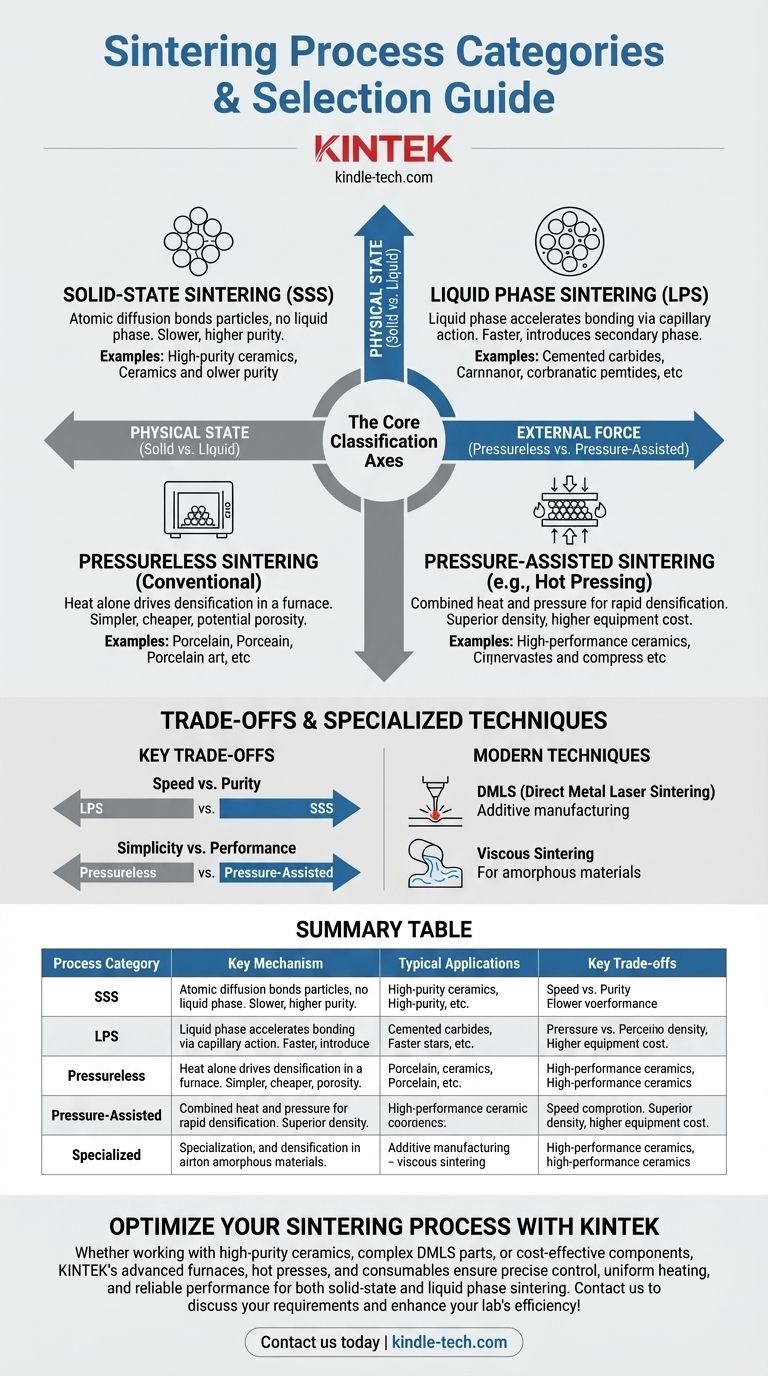

À la base, les procédés de frittage sont principalement classés selon deux axes clés : l'état physique du matériau (solide versus liquide) et l'application d'une force externe (sans pression versus assistée par pression). Bien qu'il existe de nombreuses techniques spécifiques, telles que le frittage laser direct de métal (DMLS) ou le pressage à chaud, toutes sont des variations construites sur ces principes fondamentaux pour réduire la porosité et lier les particules en une masse solide et cohérente.

Comprendre le paysage du frittage nécessite d'aller au-delà d'une simple liste de noms. La clé est de classer toute méthode en se demandant d'abord : "Une phase liquide est-elle présente ?" et ensuite : "Une pression externe est-elle appliquée ?" Répondre à ces deux questions révèle le mécanisme central et les compromis du processus.

La division fondamentale : Phase solide vs liquide

La distinction la plus significative entre les types de frittage est de savoir si le matériau reste entièrement solide ou si une phase liquide est intentionnellement introduite pendant le processus de chauffage. Ce choix dicte la vitesse, la température et la microstructure résultante de la pièce finale.

Frittage en phase solide (SSS)

Dans le frittage en phase solide, également appelé frittage à l'état solide, le compact de poudre reste complètement à l'état solide tout au long du cycle de chauffage.

La force motrice est la réduction de l'énergie de surface. À des températures élevées, les atomes diffusent à travers les limites des particules adjacentes, les faisant se lier et croître ensemble, ce qui élimine lentement les espaces poreux entre elles.

Cette méthode est souvent préférée lorsque la pureté du matériau est primordiale, car aucun additif n'est nécessaire pour créer une phase liquide.

Frittage en phase liquide (LPS)

Le frittage en phase liquide implique la présence d'une petite quantité d'une phase liquide à la température de frittage. Ce liquide est généralement formé par un additif ayant un point de fusion inférieur à celui du matériau de poudre principal.

Le liquide mouille les particules solides, et l'action capillaire les rapproche, accélérant considérablement la densification. Le liquide agit également comme un milieu de transport rapide pour que le matériau se dissolve et se reprécipite, remplissant les vides restants.

Le LPS permet généralement un traitement plus rapide à des températures plus basses par rapport au frittage en phase solide pour le même matériau.

Le rôle de la force externe : Sans pression vs assisté par pression

La deuxième classification majeure est basée sur l'utilisation ou non d'une pression externe en conjonction avec la chaleur. Ce choix a un impact direct sur la densité finale, le temps de traitement et le coût de l'équipement.

Frittage sans pression (Frittage conventionnel)

C'est la méthode la plus courante et la plus simple, où un "corps vert" de poudre compactée est simplement chauffé dans un four ou un four de potier sans aucune pression externe.

La chaleur est la seule force motrice de la densification. Cette technique est largement utilisée pour des matériaux comme la porcelaine et d'autres céramiques où un coût et une complexité élevés ne sont pas justifiés.

Frittage assisté par pression

Dans cette approche, une pression externe est appliquée au compact de poudre simultanément avec la chaleur. Le pressage à chaud est un exemple principal de cette catégorie.

La combinaison de la chaleur et de la pression accélère considérablement la densification, permettant l'utilisation de températures plus basses ou de cycles plus courts. Cela conduit à des pièces avec une densité plus élevée, une structure granulaire plus fine et des propriétés mécaniques supérieures.

Comprendre les compromis

Aucun processus de frittage n'est universellement supérieur. Le choix optimal dépend d'un équilibre entre les exigences du matériau, le coût de production et les propriétés finales souhaitées.

Simplicité vs Performance

Le frittage sans pression est plus simple et moins coûteux en raison du faible coût des fours et des fours de potier. Cependant, il peut nécessiter des températures plus élevées et des temps plus longs pour atteindre la pleine densité, ce qui peut entraîner une croissance indésirable des grains ou une porosité résiduelle.

Le frittage assisté par pression, en revanche, produit une densité et des propriétés mécaniques supérieures, mais nécessite un équipement complexe et coûteux comme une presse à chaud.

Vitesse vs Pureté

Le frittage en phase liquide (LPS) offre un avantage de vitesse significatif et peut réduire les coûts énergétiques en diminuant la température requise. Le compromis est l'introduction d'une phase secondaire dans le matériau final, qui doit être soigneusement contrôlée.

Le frittage en phase solide (SSS) produit un composant final plus pur, mais est un processus fondamentalement plus lent et contrôlé par diffusion, nécessitant plus de temps et d'énergie thermique.

Un aperçu des techniques modernes et spécialisées

En s'appuyant sur ces fondamentaux, plusieurs processus avancés et spécialisés ont été développés pour des applications spécifiques.

Frittage laser direct de métal (DMLS)

Il s'agit d'une technique de fabrication additive (impression 3D). Un laser de haute puissance scanne un lit de poudre métallique, faisant fondre et fusionner les particules localement, couche par couche, pour construire une pièce complexe.

Le DMLS est essentiellement un processus de frittage très localisé et rapide, impliquant souvent une phase liquide transitoire, qui permet la création de composants métalliques complexes directement à partir d'un modèle numérique.

Frittage visqueux

Ce processus spécialisé s'applique aux matériaux amorphes comme le verre. Au lieu de la diffusion atomique, la densification se produit lorsque les particules chauffées ramollissent et s'écoulent ensemble sous l'effet de la tension superficielle, un peu comme des gouttelettes d'un liquide très épais qui fusionnent.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite d'aligner les capacités de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est une production rentable de pièces non critiques : Le frittage conventionnel sans pression est le choix le plus économique et le plus simple.

- Si votre objectif principal est une densité maximale et une résistance mécanique : Des méthodes assistées par pression comme le pressage à chaud sont nécessaires pour atteindre des performances optimales dans les céramiques techniques et les composites.

- Si votre objectif principal est la vitesse et des températures de traitement plus basses : Le frittage en phase liquide est une excellente option, à condition que la présence d'une seconde phase soit acceptable.

- Si votre objectif principal est la fabrication de géométries métalliques complexes et personnalisées : Les techniques avancées comme le DMLS sont la norme industrielle pour le prototypage rapide et la production.

En fin de compte, une conception efficace des matériaux implique d'adapter le processus de frittage aux propriétés uniques de votre matériau et aux exigences de performance de l'application finale.

Tableau récapitulatif :

| Catégorie de processus | Mécanisme clé | Applications typiques | Compromis clés |

|---|---|---|---|

| Frittage en phase solide (SSS) | La diffusion atomique lie les particules sans phase liquide. | Céramiques de haute pureté, matériaux techniques. | Processus plus lent, pureté plus élevée. |

| Frittage en phase liquide (LPS) | La phase liquide accélère le liage par action capillaire. | Carbures cémentés, certaines céramiques. | Plus rapide, mais introduit une phase secondaire. |

| Frittage sans pression | La chaleur seule entraîne la densification dans un four. | Porcelaine, pièces économiques. | Plus simple et moins cher, mais peut avoir une porosité résiduelle. |

| Frittage assisté par pression (ex. : pressage à chaud) | Combinaison de chaleur et de pression pour une densification rapide. | Céramiques haute performance, composites. | Densité supérieure, mais coût d'équipement plus élevé. |

| Spécialisé (ex. : DMLS) | Fusion laser, couche par couche pour des formes complexes. | Fabrication additive de pièces métalliques. | Pièces de haute complexité, mais équipement spécialisé. |

Optimisez votre processus de frittage avec KINTEK

Le choix de la bonne méthode de frittage est essentiel pour atteindre la densité, la pureté et les propriétés mécaniques souhaitées pour vos matériaux. Que vous travailliez avec des céramiques de haute pureté, des pièces métalliques complexes via DMLS, ou des composants économiques, les équipements de laboratoire et les consommables avancés de KINTEK sont conçus pour répondre à vos besoins spécifiques en matière de frittage.

Notre gamme de fours, de presses à chaud et de consommables de support assure un contrôle précis de la température, un chauffage uniforme et des performances fiables pour les applications de frittage en phase solide et liquide. Laissez-nous vous aider à améliorer l'efficacité de votre laboratoire et à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de frittage et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?