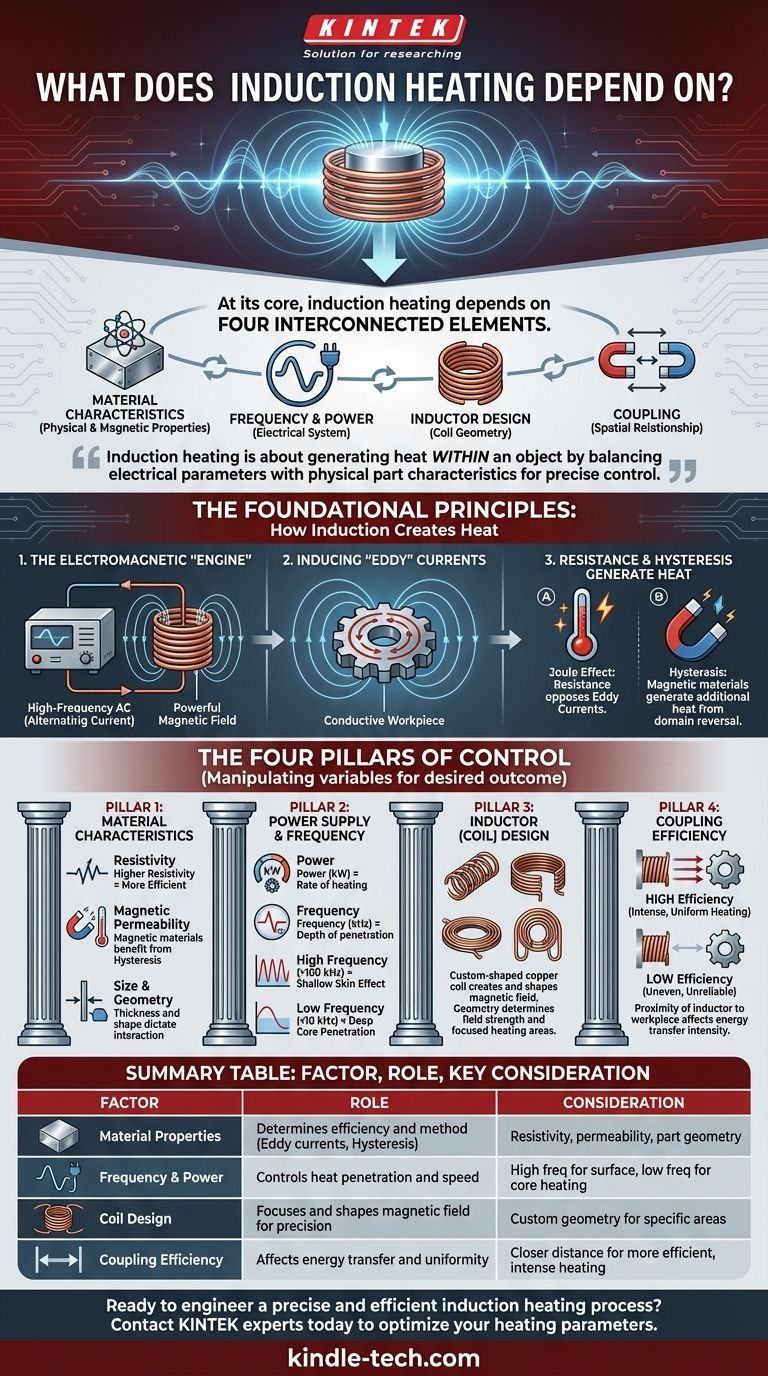

À la base, le chauffage par induction dépend de quatre éléments interconnectés. Ce sont les propriétés physiques et magnétiques du matériau chauffé, la fréquence et la puissance du système électrique, la conception géométrique de la bobine d'induction, et la relation spatiale, ou "couplage", entre la bobine et le matériau. Le processus fonctionne en induisant des courants électriques directement à l'intérieur de la pièce, permettant un chauffage rapide et sans contact.

Le chauffage par induction ne consiste pas à appliquer de la chaleur externe ; il s'agit de générer de la chaleur à l'intérieur d'un objet. Le succès dépend de l'équilibre entre les paramètres électriques du système et les caractéristiques physiques de la pièce pour contrôler précisément où et à quelle vitesse cette chaleur interne est générée.

Les principes fondamentaux : Comment l'induction crée de la chaleur

Pour contrôler le chauffage par induction, vous devez d'abord comprendre son mécanisme fondamental. Le processus est une application directe des principes électromagnétiques.

Le "moteur" électromagnétique

L'alimentation électrique d'un système de chauffage par induction envoie un courant alternatif (CA) à haute fréquence à travers un inducteur, qui est généralement une bobine de cuivre. Selon les équations de Maxwell, ce courant alternatif crée un champ magnétique puissant et rapidement changeant dans l'espace autour de la bobine.

Induire des courants de Foucault

Lorsqu'une pièce conductrice, telle qu'une pièce métallique, est placée dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur de la pièce. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance et l'hystérésis génèrent de la chaleur

La chaleur est générée de deux manières. Premièrement, la résistance électrique naturelle du matériau s'oppose à la circulation de ces courants de Foucault, ce qui entraîne un chauffage localisé intense (effet Joule). Deuxièmement, si le matériau est magnétique (comme le fer), l'inversion rapide de ses domaines magnétiques crée une chaleur de frottement supplémentaire par hystérésis. C'est pourquoi les matériaux magnétiques chauffent souvent plus rapidement que les matériaux non magnétiques.

Les quatre piliers du contrôle

Maîtriser le chauffage par induction signifie manipuler quatre variables clés pour atteindre un résultat souhaité. Ces facteurs ne fonctionnent pas de manière isolée ; ils sont profondément interdépendants.

Pilier 1 : Caractéristiques du matériau

Les propriétés de la pièce elle-même sont le point de départ de tout processus d'induction.

- Résistivité : Les matériaux ayant une résistivité électrique plus élevée chauffent plus efficacement. La résistance est ce qui convertit le courant induit en chaleur.

- Perméabilité magnétique : Les matériaux magnétiques sont très sensibles au chauffage par induction en dessous de leur température de Curie, bénéficiant à la fois des courants de Foucault et des pertes par hystérésis.

- Taille et géométrie : L'épaisseur et la forme de la pièce déterminent la manière dont elle interagira avec le champ magnétique.

Pilier 2 : Alimentation électrique et fréquence

L'unité de puissance — une alimentation RF à semi-conducteurs — est le cœur du système, et ses réglages sont vos principaux contrôles.

- Puissance (kW) : Le niveau de puissance détermine le taux de chauffage. Plus de kilowatts délivrent plus d'énergie par seconde, ce qui fait monter la température de la pièce plus rapidement.

- Fréquence (kHz) : La fréquence du courant alternatif détermine la profondeur de pénétration de la chaleur. C'est un concept critique connu sous le nom d'"effet de peau".

Les courants à haute fréquence (>100 kHz) restent à la surface de la pièce, créant une zone de chaleur peu profonde. Les courants à basse fréquence (<10 kHz) pénètrent plus profondément dans le cœur du matériau.

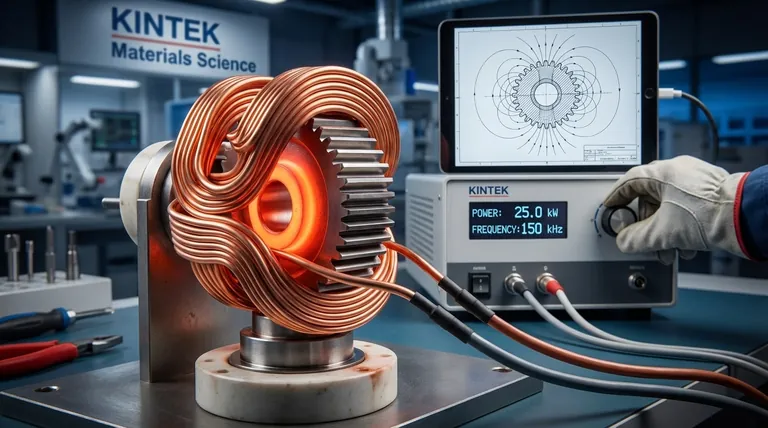

Pilier 3 : Conception de l'inducteur (bobine)

L'inducteur est une bobine de cuivre de forme personnalisée qui crée et façonne le champ magnétique. Sa conception est sans doute le facteur le plus critique pour un chauffage de précision.

La géométrie de la bobine — sa forme, sa taille et le nombre de spires — détermine où le champ magnétique est le plus fort. Cela concentre l'énergie, vous permettant de chauffer une zone spécifique, comme les dents d'un engrenage ou la pointe d'un arbre, sans affecter le reste de la pièce.

Pilier 4 : Efficacité du couplage

Le couplage fait référence à la proximité de l'inducteur par rapport à la pièce. La force du champ magnétique diminue rapidement avec la distance.

Par conséquent, une distance plus courte entre la bobine et la pièce entraîne un transfert d'énergie plus efficace et un effet de chauffage plus intense. Un espacement incohérent peut entraîner un chauffage irrégulier et des résultats peu fiables.

Comprendre les compromis

L'optimisation d'un processus d'induction implique toujours d'équilibrer des facteurs concurrents. Il n'y a pas de réglage "optimal" unique, seulement la bonne combinaison pour un objectif spécifique.

Profondeur vs Vitesse

Pour chauffer le cœur d'une grande pièce, vous avez besoin d'une basse fréquence pour assurer une pénétration profonde. Cependant, ce processus peut être plus lent. Pour durcir une surface, vous avez besoin d'une haute fréquence pour un chauffage rapide et peu profond, mais cela laissera le cœur intact.

Efficacité vs Flexibilité

Une bobine de forme personnalisée parfaitement couplée à une pièce spécifique sera extrêmement efficace. Cependant, une bobine hélicoïdale multi-tours plus générique pourrait être moins efficace mais beaucoup plus polyvalente, capable de chauffer des pièces de différentes tailles. Le choix dépend du volume de production et de la variété des pièces.

Puissance vs Coût

Une alimentation haute puissance chauffera les pièces plus rapidement, augmentant le débit. Cependant, elle s'accompagne d'un investissement en capital nettement plus élevé et d'une plus grande consommation d'énergie. L'alimentation électrique optimale est celle qui répond au taux de production requis sans être surdimensionnée.

Comment appliquer cela à votre processus

Votre application dicte la manière dont vous devez prioriser ces facteurs.

- Si votre objectif principal est le durcissement de surface : Vous aurez besoin d'une alimentation haute fréquence et d'une bobine conçue pour un couplage étroit afin de créer une zone de chaleur rapide et peu profonde.

- Si votre objectif principal est le chauffage traversant d'une grande billette pour le forgeage : Vous aurez besoin d'un système basse fréquence avec une puissance suffisante pour pénétrer profondément dans le cœur du matériau.

- Si votre objectif principal est le brasage ou le collage de précision : La conception de l'inducteur est primordiale pour concentrer la chaleur uniquement sur la zone de joint, souvent en utilisant une fréquence moyenne à élevée.

- Si votre objectif principal est le chauffage de pièces très minces ou petites : Une très haute fréquence est nécessaire, car un champ magnétique à basse fréquence peut traverser la pièce avec une interaction insuffisante.

En comprenant ces facteurs interconnectés, vous pouvez concevoir un processus d'induction qui offre des résultats précis et reproductibles pour votre défi de fabrication spécifique.

Tableau récapitulatif :

| Facteur | Rôle dans le chauffage par induction | Considération clé |

|---|---|---|

| Propriétés du matériau | Détermine l'efficacité et la méthode de chauffage (courants de Foucault, hystérésis). | Résistivité, perméabilité magnétique, géométrie de la pièce. |

| Fréquence & Puissance | Contrôle la profondeur de pénétration de la chaleur (effet de peau) et la vitesse de chauffage. | Haute fréquence pour le chauffage de surface ; basse fréquence pour le chauffage profond du cœur. |

| Conception de la bobine | Concentration et façonnage du champ magnétique pour des zones de chauffage précises. | Géométrie personnalisée pour cibler des zones spécifiques comme les dents d'engrenage ou les joints. |

| Efficacité du couplage | Affecte l'intensité du transfert d'énergie et l'uniformité du chauffage. | Une distance plus courte entre la bobine et la pièce produit un chauffage plus efficace et intense. |

Prêt à concevoir un processus de chauffage par induction précis et efficace pour votre application ?

Que votre objectif soit le durcissement de surface, le chauffage traversant pour le forgeage ou le brasage de précision, le bon équipement est essentiel. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à vos défis matériels et géométriques spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser vos paramètres de chauffage pour un contrôle, une répétabilité et des résultats supérieurs.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la température la plus élevée d'un four à induction ? Découvrez les limites pour vos matériaux

- Quelle est la température maximale atteinte par un four à induction ? Découvrez les limites et les capacités du chauffage par induction

- Quels sont les inconvénients du chauffage par induction ? Coût élevé, limites des matériaux et complexité opérationnelle

- Quels métaux pouvez-vous faire fondre par induction ? Découvrez la gamme complète des métaux fusibles

- Quels sont les avantages du CCIM pour la désoxygénation du titane ? Atteindre une ultra-haute pureté dans la fusion des métaux réactifs

- Quel type de transformateur est utilisé dans le four à induction ? Déverrouiller le principe fondamental du chauffage par induction

- Quels sont les avantages de la bobine d'induction ? Obtenez un chauffage précis, efficace et rapide

- Quels rôles jouent le VIM et le VAR dans l'alliage 718 ? Obtenir une pureté et une intégrité structurelle supérieures