Dans la prévention des incendies et des explosions, l'inertage est le processus de déplacement de l'oxygène dans une atmosphère dangereuse par un gaz incombustible. En rendant délibérément l'atmosphère déficiente en oxygène, il devient impossible qu'un incendie ou une explosion se déclenche, même si un combustible inflammable et une source d'ignition sont présents.

Le principe fondamental de l'inertage est d'éliminer de manière proactive l'un des éléments essentiels du "triangle du feu" – l'oxygène. Cela supprime la possibilité de combustion avant même qu'elle ne puisse commencer, servant de contrôle technique critique dans les environnements industriels à haut risque.

Le principe : Comment l'inertage prévient la combustion

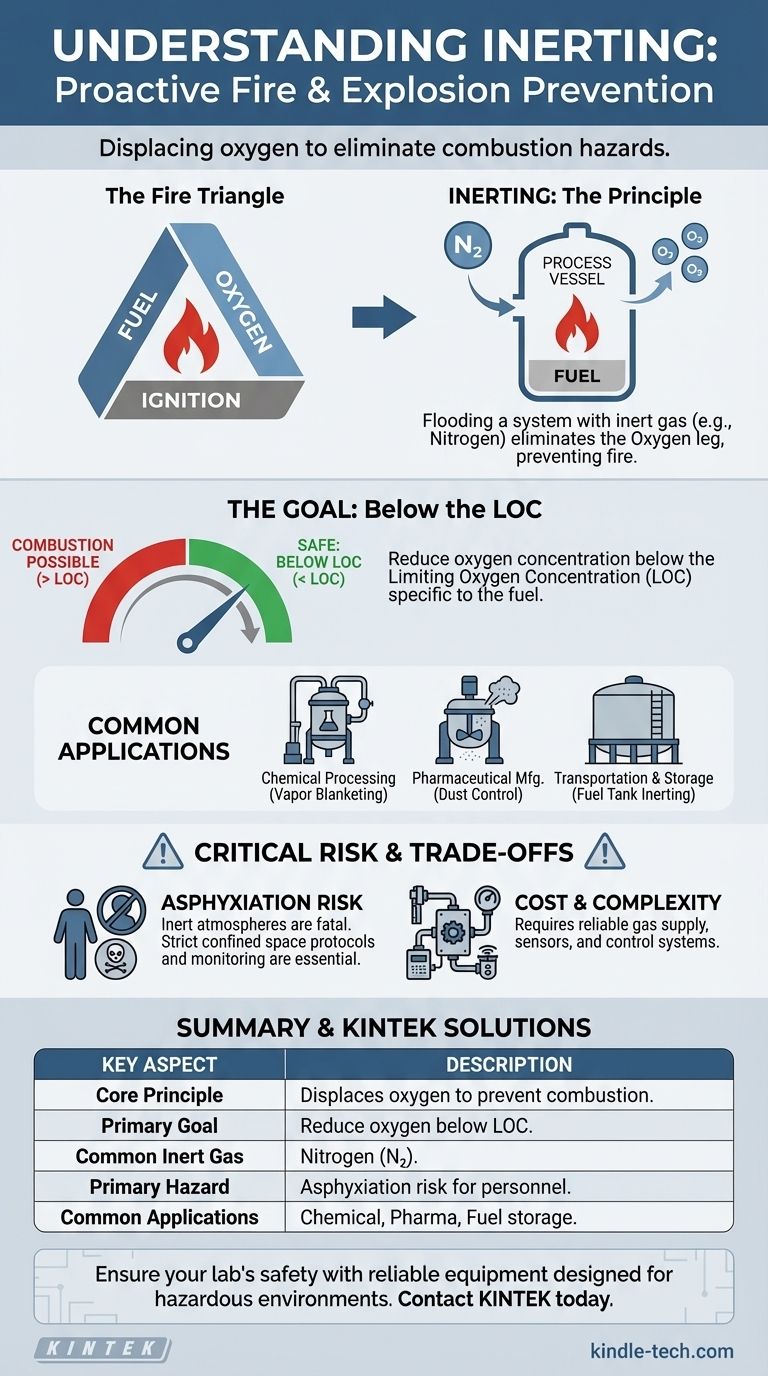

Pour comprendre l'inertage, vous devez d'abord comprendre les exigences de base pour un incendie ou une explosion. Ceci est souvent visualisé comme le "triangle du feu", qui se compose de trois composants essentiels.

Combustible, Oxygène et Source d'ignition

Pour qu'une combustion se produise, trois éléments doivent être présents simultanément :

- Combustible : Une substance inflammable, telle qu'une vapeur de solvant, une poussière combustible ou un gaz.

- Oxygène : Généralement de l'air ambiant, qui contient environ 21 % d'oxygène.

- Source d'ignition : Une étincelle, une flamme ou une chaleur suffisante pour initier la réaction.

L'élimination de l'un de ces trois éléments empêche un incendie. Bien que le contrôle des sources d'ignition et du combustible soit important, il n'est pas toujours possible.

Éliminer l'oxygène de l'équation

L'inertage se concentre exclusivement sur l'élimination de l'élément oxygène. Ceci est réalisé en inondant un système fermé — comme un réacteur de processus, un réacteur ou un réservoir de stockage — avec un gaz inerte.

Le gaz inerte, le plus souvent l'azote, dilue la concentration d'oxygène dans l'atmosphère du récipient. Ce processus se poursuit jusqu'à ce que le niveau d'oxygène tombe en dessous d'un seuil critique connu sous le nom de Concentration Limite d'Oxygène (CLO).

La Concentration Limite d'Oxygène (CLO)

La CLO est la concentration minimale d'oxygène requise pour soutenir la combustion d'un combustible spécifique. Chaque substance inflammable a sa propre CLO unique.

Par exemple, la CLO pour le méthane est d'environ 12 %, tandis que pour l'hydrogène, elle est beaucoup plus faible, à 5 %. Les normes de sécurité exigent généralement que les processus d'inertage réduisent le niveau d'oxygène bien en dessous de la CLO, souvent à 5 % ou moins, afin de fournir une marge de sécurité.

Applications et scénarios courants

L'inertage n'est pas un concept théorique ; c'est une pratique de sécurité fondamentale appliquée dans de nombreuses industries où des matériaux inflammables sont manipulés.

Traitement chimique et pétrochimique

Dans les réacteurs et les réservoirs de stockage, des vapeurs inflammables peuvent facilement s'accumuler dans l'espace de tête au-dessus d'un liquide. L'inertage de cet espace de vapeur, souvent appelé "couverture d'azote", prévient une explosion si une source d'ignition comme une décharge statique devait se produire.

Fabrication pharmaceutique

De nombreux produits pharmaceutiques sont des poudres fines qui peuvent créer un nuage de poussière combustible lors du traitement ou du transfert. L'inertage des mélangeurs, séchoirs et systèmes de convoyage prévient les explosions de poussière dévastatrices.

Transport et stockage

Les réservoirs de carburant des grands pétroliers et des avions-cargos sont souvent inertés pour prévenir l'ignition des vapeurs de carburant. C'est également une pratique courante pour le stockage de liquides très volatils dans les parcs de stockage.

Comprendre les compromis critiques

Bien que très efficace, l'inertage est un système conçu qui comporte son propre ensemble de considérations critiques et de risques inhérents qui doivent être gérés.

Le risque majeur : l'asphyxie

Une atmosphère inertée est, par conception, incapable de soutenir la vie. Le principal danger associé à l'inertage est le risque d'asphyxie pour le personnel.

Tout récipient ou zone qui a été inerté présente un danger immédiat pour la vie. Des protocoles de sécurité stricts, y compris les permis d'entrée en espace confiné, la surveillance de l'air et les procédures de cadenassage/étiquetage, sont absolument essentiels avant toute entrée humaine.

Coût et complexité

La mise en œuvre d'un système d'inertage nécessite une source fiable de gaz inerte, telle qu'un générateur d'azote ou un réservoir d'azote liquide en vrac. Cela implique également le coût de la tuyauterie, des vannes, des capteurs d'oxygène et des systèmes de contrôle pour garantir que le processus fonctionne correctement et en toute sécurité.

Appliquer cela à votre objectif

La stratégie spécifique d'inertage dépend entièrement du matériau manipulé et de la nature du processus industriel.

- Si votre objectif principal est le stockage de liquides volatils : Votre but est d'utiliser une "couverture d'azote" à basse pression pour protéger en continu l'espace de vapeur dans vos réservoirs.

- Si votre objectif principal est la prévention des explosions de poussière : Vous devez inerter le volume entier de l'équipement de processus, tel que les broyeurs ou les séchoirs, où un nuage de poussière combustible peut se former.

- Si votre objectif principal est la sécurité opérationnelle du personnel : Vos procédures doivent prioriser la vérification que le récipient a été soigneusement purgé avec de l'air respirable et testé pour des niveaux d'oxygène sûrs avant que tout travail de maintenance ne commence.

En fin de compte, l'inertage est une mesure de sécurité puissante et proactive qui empêche chimiquement une atmosphère dangereuse de devenir inflammable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Déplace l'oxygène dans une atmosphère pour prévenir la combustion, éliminant un élément du "triangle du feu". |

| Objectif principal | Réduire la concentration d'oxygène en dessous de la Concentration Limite d'Oxygène (CLO) pour un combustible spécifique. |

| Gaz inerte courant | L'azote est le plus fréquemment utilisé. |

| Danger principal | Risque d'asphyxie pour le personnel en raison d'une atmosphère déficiente en oxygène. |

| Applications courantes | Traitement chimique, fabrication pharmaceutique, inertage de réservoirs de carburant et manipulation de poussières combustibles. |

Assurez la sécurité de votre laboratoire avec des équipements fiables conçus pour les environnements dangereux.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vos processus impliquent des solvants volatils ou des poussières combustibles, disposer du bon équipement sûr est la première étape de la réduction des risques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos protocoles de sécurité et vos objectifs opérationnels.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD