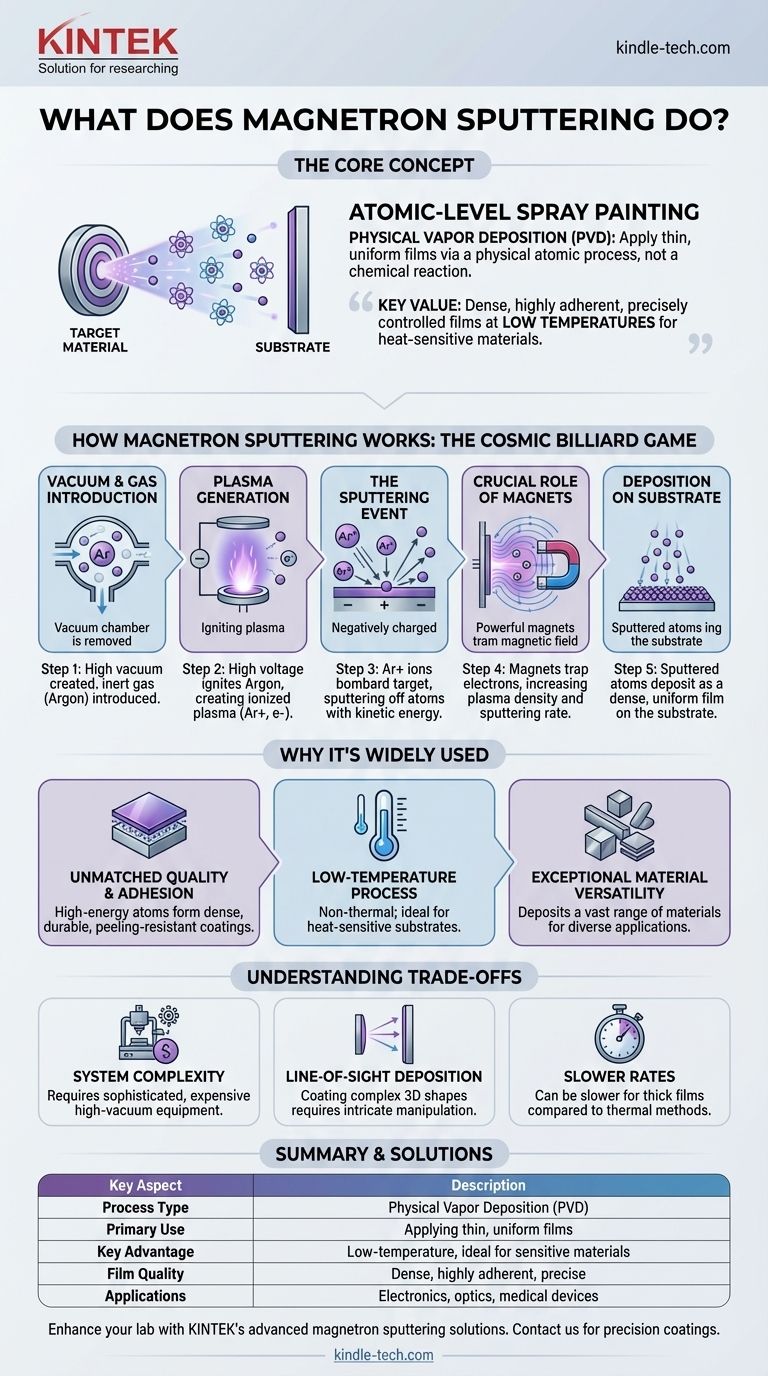

À la base, la pulvérisation cathodique magnétron est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour appliquer des films exceptionnellement minces et uniformes d'un matériau sur une autre surface. Considérez-le comme une forme de peinture au pistolet très contrôlée, au niveau atomique. Ce processus n'est pas une réaction chimique mais un processus physique, où les atomes d'un matériau source (la "cible") sont éjectés et déposés sur un substrat pour créer un revêtement haute performance.

La véritable valeur de la pulvérisation cathodique magnétron réside dans sa capacité à produire des couches minces denses, très adhérentes et contrôlées avec précision à basse température. Cela la rend indispensable pour créer des revêtements avancés sur des matériaux sensibles à la chaleur comme les plastiques et l'électronique, ce que les méthodes thermiques ne peuvent pas facilement réaliser.

Comment fonctionne la pulvérisation cathodique magnétron

Pour comprendre ce que fait la pulvérisation cathodique magnétron, il est essentiel de comprendre son mécanisme. Le processus se déroule à l'intérieur d'une chambre à vide et peut être décomposé en quelques étapes clés. Il est préférable de le visualiser comme un jeu de billard cosmique.

Étape 1 : Création d'un vide et introduction d'un gaz

Tout d'abord, tout l'air est retiré d'une chambre pour créer un vide poussé. Cela garantit la pureté du film en éliminant tout contaminant. Ensuite, une petite quantité de gaz inerte, généralement de l'Argon, est introduite dans la chambre.

Étape 2 : Génération d'un plasma

Une tension négative élevée est appliquée au matériau source, appelé la cible. Cette tension enflamme le gaz Argon, arrachant des électrons aux atomes d'Argon et transformant le gaz en un plasma – un gaz lumineux et ionisé composé d'ions Argon positifs et d'électrons libres.

Étape 3 : L'événement de pulvérisation

Les ions Argon chargés positivement sont puissamment attirés par la cible chargée négativement. Ils accélèrent et entrent en collision avec la surface de la cible avec une énergie cinétique significative. Ce bombardement est comme un sablage à l'échelle atomique, délogeant des atomes ou des molécules individuels de la cible. Ces particules éjectées sont maintenant "pulvérisées".

Étape 4 : Le rôle crucial des aimants

C'est ce qui distingue la pulvérisation magnétron des autres formes. Des aimants puissants sont placés derrière la cible. Ces aimants piègent les électrons libres du plasma dans un champ magnétique directement devant la cible.

Ce piège à électrons augmente considérablement la probabilité que les électrons entrent en collision et ionisent davantage d'atomes de gaz Argon. Le résultat est un plasma beaucoup plus dense et intense, concentré là où il est le plus nécessaire, ce qui entraîne un taux de pulvérisation et de dépôt significativement plus élevé.

Étape 5 : Dépôt sur le substrat

Les atomes pulvérisés de la cible traversent la chambre à vide et atterrissent sur l'objet à revêtir (le substrat). Comme ces atomes arrivent avec une énergie élevée, ils forment un film mince très dense, uniforme et fortement lié à la surface du substrat.

Pourquoi ce processus est si largement utilisé

Les caractéristiques uniques du processus de pulvérisation lui confèrent plusieurs avantages clés qui en ont fait une pierre angulaire de la fabrication moderne.

Qualité et adhérence du film inégalées

La haute énergie des atomes pulvérisés garantit qu'ils s'incrustent fermement sur le substrat. Cela crée des revêtements incroyablement denses, durables et résistants au décollement ou à l'écaillage par rapport à de nombreuses autres méthodes de revêtement.

Un processus à basse température

Parce que le processus repose sur l'énergie cinétique (bombardement) plutôt que sur la chaleur, il est considéré comme une technologie "non thermique". C'est un avantage essentiel, car il permet le revêtement de matériaux sensibles à la chaleur comme les plastiques, les composants électroniques finis et les polymères avancés sans causer de dommages.

Polyvalence exceptionnelle des matériaux

La pulvérisation cathodique magnétron peut être utilisée pour déposer une vaste gamme de matériaux. Cela inclut les métaux, les alliages, les céramiques et d'autres composés isolants, ce qui la rend adaptée à une énorme variété d'applications, des simples finitions métalliques aux piles optiques multicouches complexes.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Être un conseiller de confiance signifie reconnaître les situations où la pulvérisation cathodique magnétron pourrait ne pas être le meilleur choix.

Complexité et coût du système

Les systèmes de pulvérisation nécessitent un investissement important. Le besoin de chambres à vide poussé, d'alimentations électriques sophistiquées et de puissants réseaux magnétiques rend l'équipement plus complexe et plus coûteux que les méthodes plus simples comme l'évaporation thermique.

Dépôt en ligne de mire

Tout comme la peinture au pistolet, la pulvérisation est un processus en ligne de mire. Le matériau pulvérisé se déplace en ligne relativement droite de la cible au substrat. Le revêtement de formes tridimensionnelles complexes avec une épaisseur uniforme nécessite une rotation et une manipulation complexes du substrat, ce qui ajoute à la complexité du processus.

Taux de dépôt potentiellement plus lents

Bien que le magnétron augmente considérablement les taux de pulvérisation par rapport aux anciennes méthodes à diode, il peut toujours être un processus plus lent que les méthodes thermiques à haut débit pour le dépôt de films épais. Sa force réside dans la précision et la qualité, pas nécessairement dans la vitesse brute.

Comment appliquer cela à votre projet

Votre choix d'utiliser la pulvérisation cathodique magnétron doit être dicté par les propriétés spécifiques requises par votre produit final.

- Si votre objectif principal est la performance et la précision : La pulvérisation cathodique magnétron est idéale pour créer des films minces denses, purs et très adhérents, en particulier lorsque les propriétés électriques, optiques ou de résistance à l'usure sont critiques.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Ce processus est l'un des meilleurs choix disponibles, car sa nature non thermique protège les substrats comme les polymères, les circuits intégrés et les dispositifs médicaux des dommages causés par la chaleur.

- Si votre objectif principal est les revêtements simples à grand volume : Pour les applications où la densité du film est moins critique et où le substrat est robuste, vous devriez évaluer si des méthodes plus rapides et moins complexes comme l'évaporation thermique pourraient répondre à vos objectifs de coût et de débit.

En comprenant ses principes fondamentaux, vous pouvez exploiter la pulvérisation cathodique magnétron pour concevoir des matériaux aux propriétés auparavant inaccessibles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Application de films minces et uniformes de matériaux sur des substrats |

| Avantage clé | Processus à basse température idéal pour les matériaux sensibles à la chaleur |

| Qualité du film | Revêtements denses, très adhérents et contrôlés avec précision |

| Applications courantes | Électronique, optique, dispositifs médicaux, revêtements d'outils durables |

Prêt à améliorer les capacités de votre laboratoire avec des revêtements de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions de pulvérisation cathodique magnétron adaptées aux besoins de recherche et de production. Que vous travailliez avec des composants électroniques sensibles, des composants optiques ou des matériaux innovants, notre expertise vous assure d'obtenir les films minces durables et de haute qualité que vos projets exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité