Dans la fabrication, PVD signifie Dépôt Physique en phase Vapeur (Physical Vapor Deposition). Il s'agit d'un processus de revêtement sous vide sophistiqué utilisé pour appliquer un film extrêmement fin mais très durable sur la surface d'un produit. Ce processus ne vise pas à créer l'objet lui-même, mais à modifier sa surface pour améliorer considérablement sa durabilité, sa fonctionnalité et son apparence esthétique.

L'objectif principal du PVD est de conférer à un matériau ordinaire des propriétés extraordinaires. En déposant une couche microscopique d'un matériau haute performance, vous pouvez rendre un produit plus dur, plus résistant à l'usure, ou lui conférer des caractéristiques électriques ou optiques spécifiques.

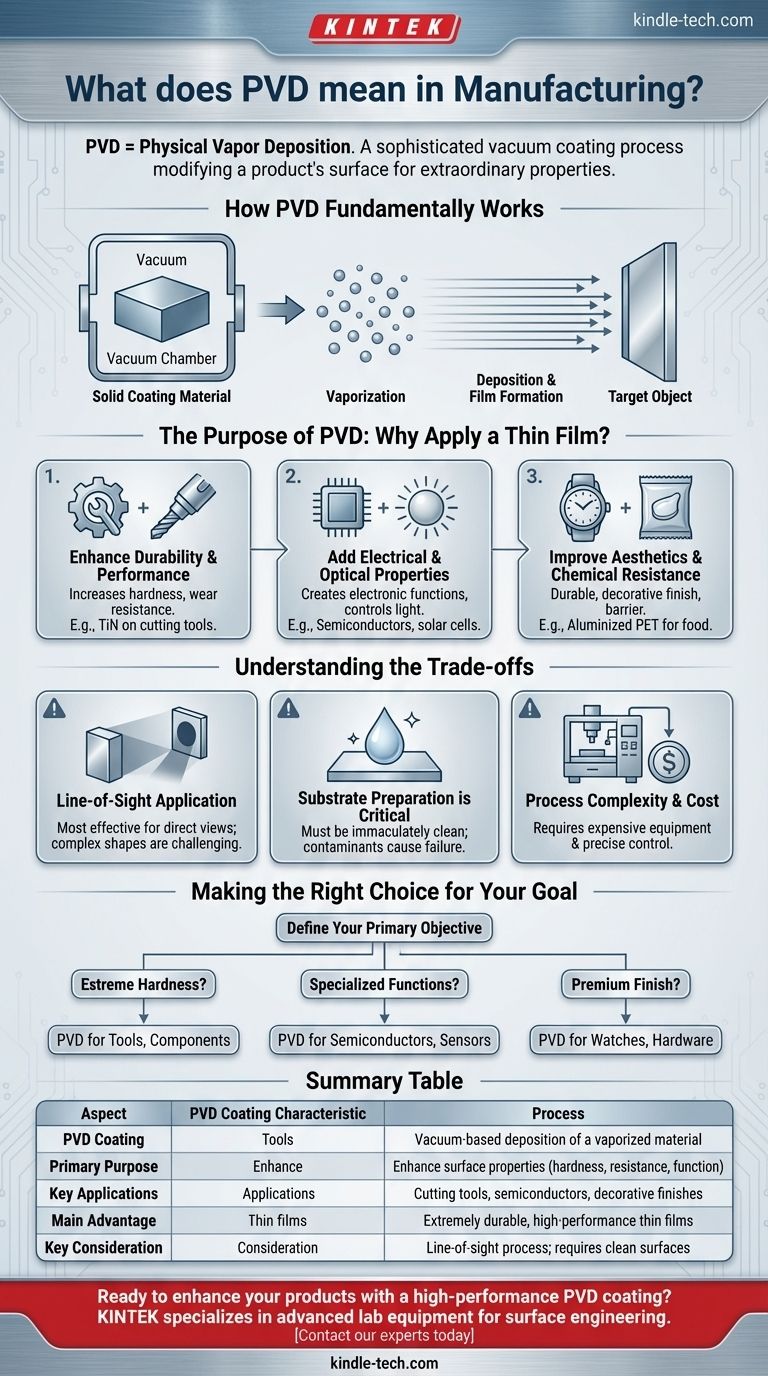

Comment fonctionne fondamentalement le PVD

Le concept de dépôt

Au fond, le PVD est un processus qui se déroule à l'intérieur d'une chambre à vide poussé. Il implique la transformation d'un matériau de revêtement solide en vapeur.

Cette vapeur traverse ensuite le vide et se condense sur l'objet cible, atome par atome, formant un film mince, lié et extrêmement uniforme.

Le rôle du vide

L'environnement sous vide est essentiel. Il élimine l'air et les autres particules qui pourraient autrement interférer avec le processus, garantissant que le matériau de revêtement vaporisé se déplace en ligne droite et adhère au substrat avec une pureté et une résistance maximales.

Le but du PVD : Pourquoi appliquer un film mince ?

Les revêtements PVD sont choisis pour résoudre des défis d'ingénierie et de conception spécifiques. Le film appliqué confère au matériau de base de nouvelles capacités qu'il ne possédait pas auparavant.

Améliorer la durabilité et les performances

L'une des utilisations les plus courantes du PVD est d'augmenter considérablement la dureté et la résistance à l'usure d'un objet.

Un exemple classique est le revêtement d'outils de coupe pour le travail des métaux avec du nitrure de titane (TiN). Cette couche céramique dure permet à l'outil de durer beaucoup plus longtemps et de mieux fonctionner sous des contraintes extrêmes.

Ajout de propriétés électriques et optiques

Le PVD est essentiel dans la fabrication de haute technologie pour créer des couches avec des fonctions électroniques ou de manipulation de la lumière spécifiques.

Ceci est visible dans la production de dispositifs semi-conducteurs et de cellules solaires à couches minces, où des couches précises sont déposées pour contrôler le flux d'électricité ou absorber la lumière efficacement.

Améliorer l'esthétique et la résistance chimique

Le PVD peut appliquer une finition décorative durable qui est bien supérieure au placage ou à la peinture traditionnels. Il peut également créer une barrière protectrice.

Par exemple, le film PET aluminisé utilisé dans l'emballage alimentaire est fabriqué à l'aide du PVD. La fine couche d'aluminium constitue une barrière contre l'oxygène et la lumière, préservant le contenu.

Comprendre les compromis

Bien que puissant, le PVD est un processus industriel spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour tous les besoins de revêtement.

Application en ligne de mire

Le matériau vaporisé se déplace en ligne droite. Cela signifie que le PVD est plus efficace pour revêtir les surfaces qui ont une ligne de mire directe sur le matériau source. Le revêtement de formes internes complexes peut être difficile.

La préparation du substrat est essentielle

La surface de l'objet à revêtir doit être impeccablement propre. Tout contaminant comme l'huile ou la poussière empêchera le film d'adhérer correctement, entraînant des défauts ou une défaillance du revêtement.

Complexité et coût du processus

Le PVD nécessite un équipement sous vide coûteux et un degré élevé de contrôle du processus. C'est une entreprise plus complexe et coûteuse que les méthodes de revêtement plus simples comme la peinture, ce qui la rend mieux adaptée aux applications où des performances élevées sont essentielles.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est la solution appropriée, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : le PVD est un excellent choix pour prolonger la durée de vie des outils, des composants de moteur et d'autres pièces soumises à un frottement élevé.

- Si votre objectif principal est des fonctions électroniques ou optiques spécialisées : le PVD est une technologie indispensable pour créer les couches micro-minces requises dans les semi-conducteurs, les capteurs et l'optique.

- Si votre objectif principal est une finition décorative haut de gamme et durable : le PVD offre une large gamme de couleurs avec un niveau de ténacité qui dépasse de loin les méthodes traditionnelles, idéal pour les montres, la quincaillerie et les produits haut de gamme.

En fin de compte, le PVD est une technologie transformatrice pour conférer des caractéristiques de haute performance à la surface d'un objet.

Tableau récapitulatif :

| Aspect | Caractéristique du revêtement PVD |

|---|---|

| Processus | Dépôt sous vide d'un matériau vaporisé |

| Objectif principal | Améliorer les propriétés de surface (dureté, résistance, fonction) |

| Applications clés | Outils de coupe, semi-conducteurs, finitions décoratives |

| Principal avantage | Films minces extrêmement durables et haute performance |

| Considération clé | Processus en ligne de mire ; nécessite des surfaces propres |

Prêt à améliorer vos produits avec un revêtement PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Nos solutions vous aident à atteindre une durabilité, une fonctionnalité et une esthétique supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins de fabrication spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température