Au fond, le frittage diminue fondamentalement la porosité et la surface spécifique d'un matériau. C'est le changement physique principal qui se produit lorsqu'une masse de poudre est chauffée en dessous de son point de fusion. Les particules individuelles fusionnent, éliminant les espaces vides (pores) entre elles et réduisant la surface totale exposée du matériau.

Le frittage est un processus de consolidation piloté par la réduction de l'énergie superficielle. En chauffant un compact de poudre, vous amenez les particules à se lier et à croître, éliminant systématiquement les vides internes et transformant une collection lâche de grains en un objet solide et dense.

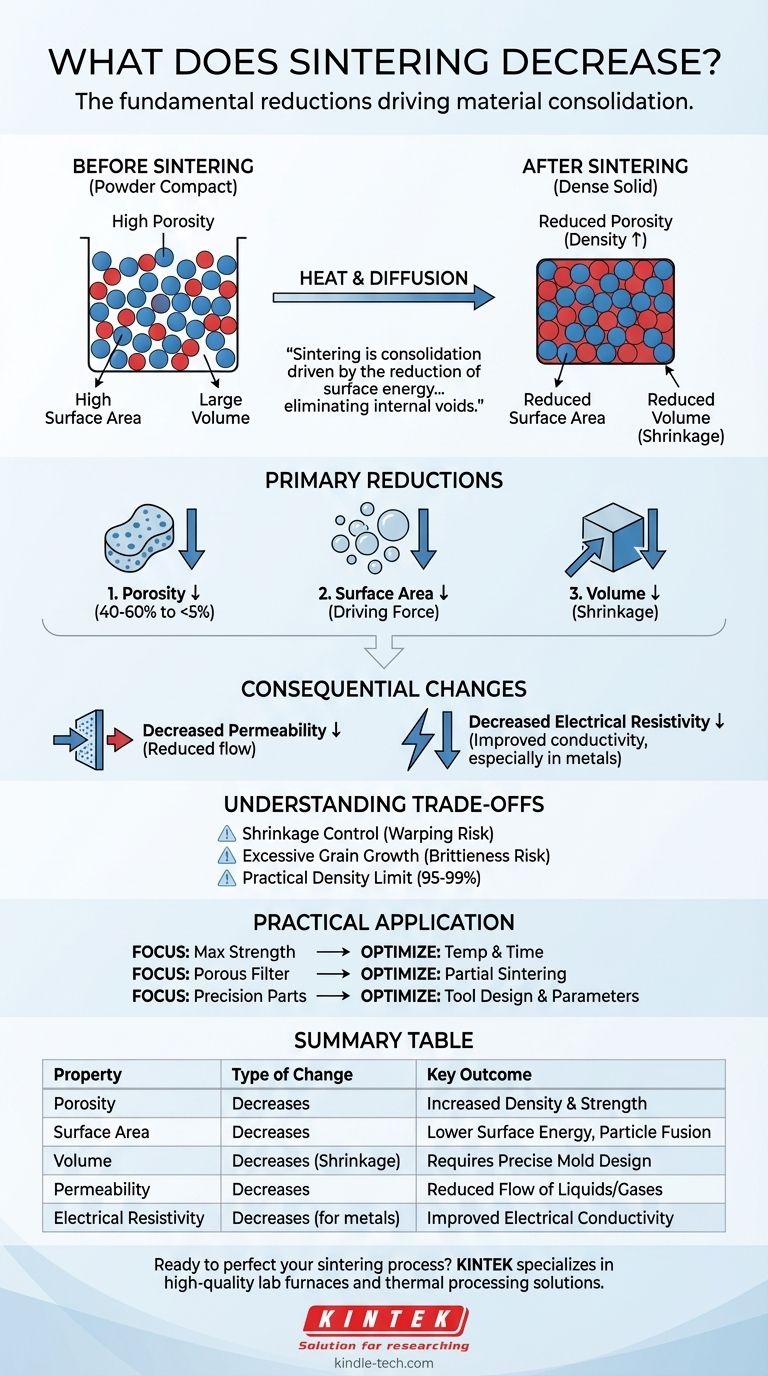

Les principales réductions causées par le frittage

Le frittage est un processus transformateur. Les diminutions qu'il provoque ne sont pas fortuites ; elles sont la raison d'être de la procédure, menant directement aux propriétés souhaitées du matériau final.

L'élimination de la porosité

Le changement le plus significatif lors du frittage est la réduction de la porosité. Le compact de poudre initial peut présenter une porosité de 40 à 60 %, ce qui signifie que près de la moitié de son volume n'est que de l'espace vide.

Lorsque le matériau est chauffé, les atomes diffusent à travers les frontières des particules adjacentes, formant des "cols" solides entre elles. Ces cols se développent, rapprochant les particules et fermant systématiquement les pores, ce qui augmente considérablement la densité du matériau.

La réduction de la surface spécifique

La force motrice fondamentale du frittage est la réduction de la surface spécifique. Une poudre fine présente une surface spécifique énorme par rapport à sa masse, ce qui correspond à un état de haute énergie superficielle.

La nature favorise les états d'énergie plus faibles. En fusionnant, les petites particules réduisent leur surface totale, tout comme les petites bulles de savon fusionnent pour en former de plus grandes. Cette libération de l'excès d'énergie superficielle est ce qui alimente l'ensemble du processus de consolidation.

La diminution du volume global (Retrait)

Une conséquence directe de l'élimination de la porosité est le retrait (ou la rétraction). Au fur et à mesure que les espaces vides entre les particules sont éliminés, l'ensemble du composant se contracte et son volume global diminue.

Ce retrait est un facteur critique dans la fabrication. Les ingénieurs doivent concevoir le moule initial ou le « corps vert » pour qu'il soit plus grand que la pièce finale afin de compenser précisément les changements dimensionnels qui se produiront pendant le frittage.

Changements consécutifs dans les propriétés des matériaux

Les réductions primaires de la porosité et de la surface spécifique entraînent plusieurs autres changements importants dans les propriétés globales du matériau.

Diminution de la perméabilité

À mesure que le réseau de pores interconnectés se ferme, la perméabilité du matériau chute considérablement. Il devient plus difficile pour les liquides ou les gaz de le traverser.

Cette propriété est contrôlée intentionnellement. Pour des composants tels que les paliers autolubrifiants, une certaine porosité est conservée pour retenir l'huile. Pour les pièces structurelles, l'objectif est de minimiser la perméabilité en éliminant autant de pores que possible.

Diminution de la résistivité électrique

Pour les matériaux conducteurs comme les poudres métalliques, le frittage diminue généralement la résistivité électrique. Cela signifie que le matériau devient un meilleur conducteur d'électricité.

Le compact de poudre initial présente un mauvais contact électrique entre les particules. Le frittage crée des liaisons solides et fusionnées, offrant une voie beaucoup plus efficace pour la circulation des électrons, augmentant ainsi la conductivité et diminuant la résistance.

Comprendre les compromis

Bien que le frittage soit essentiel pour créer des matériaux solides à partir de poudres, le processus implique des compromis critiques qui doivent être gérés avec soin.

Le défi du contrôle du retrait

Le retrait est inévitable mais peut être difficile à contrôler parfaitement. Un chauffage non uniforme ou des variations de densité dans le compact de poudre initial peuvent entraîner une déformation ou une fissuration.

L'obtention de tolérances dimensionnelles serrées nécessite un contrôle extrêmement précis des caractéristiques de la poudre, de la pression de compactage, des vitesses de chauffage et de la température de frittage.

Le risque de croissance excessive des grains

Si le frittage est effectué à une température trop élevée ou pendant trop longtemps, les grains peuvent continuer à croître même après que la majeure partie de la porosité ait disparu. C'est ce qu'on appelle la croissance des grains.

Bien qu'une densité élevée soit souhaitable, des grains excessivement grands peuvent souvent rendre un matériau plus cassant, réduisant sa ténacité et sa résistance. Le processus idéal atteint une densité maximale tout en maintenant une structure de grain fine et solide.

La limite pratique de la densité

Atteindre 100 % de la densité théorique d'un matériau est souvent peu pratique ou d'un coût prohibitif. Une petite quantité de porosité résiduelle reste presque toujours piégée à l'intérieur des grains.

Pour la plupart des applications, atteindre 95 à 99 % de la densité théorique est suffisant pour obtenir les propriétés mécaniques souhaitées.

Comment appliquer ces connaissances en pratique

Comprendre ce que le frittage diminue vous permet de contrôler le processus pour obtenir un résultat spécifique.

- Si votre objectif principal est la résistance et la densité maximales : Vous devez optimiser la température et le temps de frittage pour éliminer la porosité sans provoquer une croissance excessive des grains.

- Si votre objectif principal est de créer un filtre poreux : Vous utiliserez un frittage partiel à des températures plus basses ou pendant des durées plus courtes pour créer des cols solides entre les particules tout en préservant intentionnellement un réseau de pores ouverts.

- Si votre objectif principal est la fabrication de pièces de haute précision : Vous devez maîtriser l'art de prédire et de contrôler le retrait grâce à une conception d'outillage soignée et à l'optimisation des paramètres du processus.

En fin de compte, savoir que le frittage diminue la porosité et la surface spécifique vous donne le pouvoir d'ingénieriser la microstructure d'un matériau pour des performances optimales.

Tableau récapitulatif :

| Propriété modifiée par le frittage | Type de changement | Résultat clé |

|---|---|---|

| Porosité | Diminue | Augmentation de la densité et de la résistance |

| Surface spécifique | Diminue | Énergie superficielle plus faible, fusion des particules |

| Volume | Diminue (Retrait) | Nécessite une conception de moule précise |

| Perméabilité | Diminue | Flux réduit de liquides/gaz |

| Résistivité électrique | Diminue (pour les métaux) | Amélioration de la conductivité électrique |

Prêt à perfectionner votre processus de frittage et à obtenir des propriétés matérielles optimales ?

KINTEK se spécialise dans les fours de laboratoire et les équipements de haute qualité pour un traitement thermique précis. Que vous développiez de nouveaux matériaux ou fabriquiez des composants de précision, nos solutions vous aident à contrôler la porosité, la densité et la structure des grains avec une précision exceptionnelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus