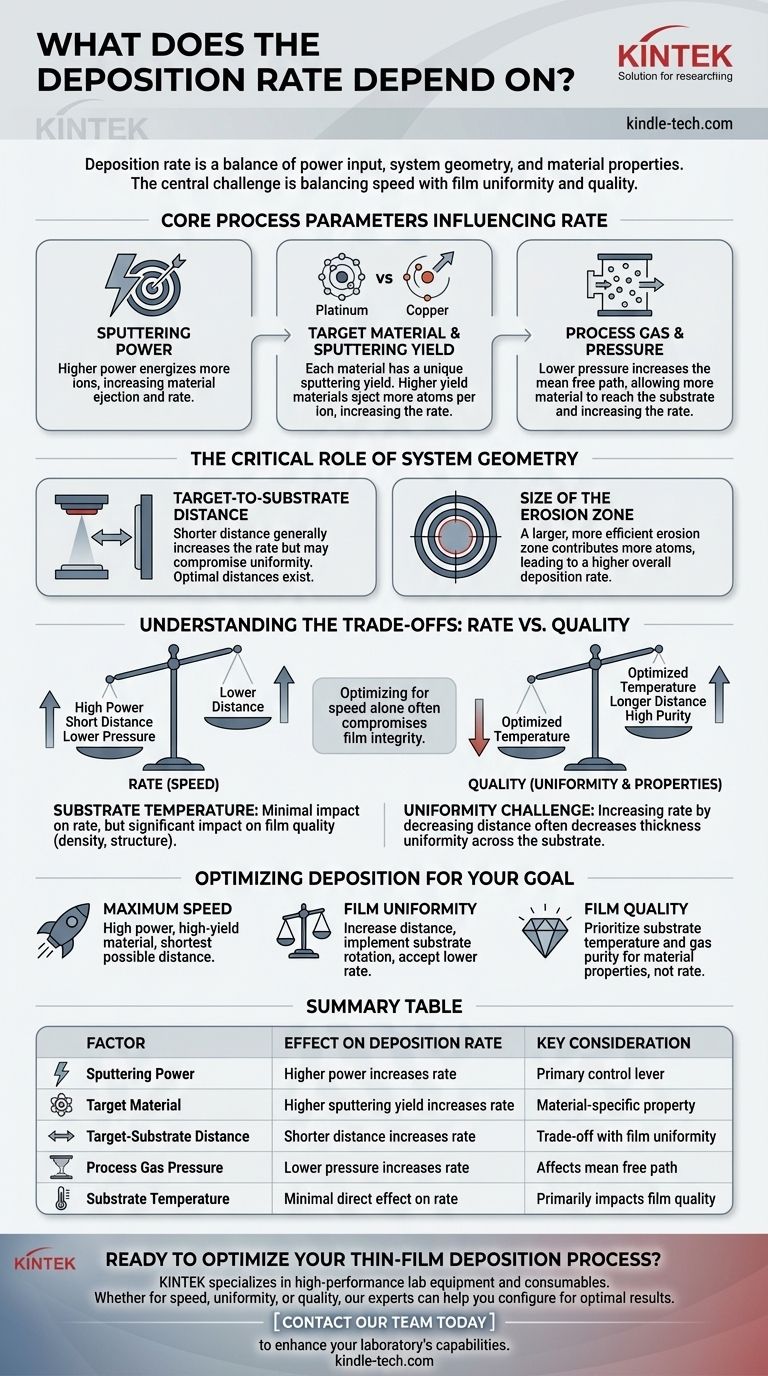

Fondamentalement, le taux de dépôt dans un procédé de couche mince est déterminé par une combinaison de votre apport de puissance, de la géométrie physique de votre système et du matériau spécifique que vous déposez. Bien qu'augmenter la puissance ou diminuer la distance entre la source et le substrat soient les moyens les plus directs d'augmenter le taux, ces actions ont des conséquences directes sur l'uniformité et la qualité du film final.

Le défi central n'est pas simplement de maximiser le taux de dépôt, mais de l'équilibrer avec les objectifs tout aussi importants que sont l'uniformité et la qualité du film. L'optimisation de la vitesse seule compromet souvent l'intégrité du matériau que vous créez.

Paramètres de procédé fondamentaux influençant le taux

La vitesse à laquelle votre film se développe est le résultat direct de l'énergie que vous injectez dans le système et de la réponse du matériau à cette énergie.

Puissance de pulvérisation (Sputtering Power)

La quantité de puissance appliquée au magnétron est un levier principal pour contrôler le taux. Une puissance plus élevée énergise plus d'ions dans le plasma, les amenant à frapper le matériau cible avec plus de force et de fréquence.

Ceci éjecte plus d'atomes cibles, augmentant directement le flux de matériau voyageant vers votre substrat et augmentant ainsi le taux de dépôt.

Matériau cible et rendement de pulvérisation (Sputtering Yield)

Le matériau de la cible elle-même est un facteur critique. Chaque matériau possède une propriété unique appelée rendement de pulvérisation : le nombre moyen d'atomes éjectés de la cible pour chaque ion qui la frappe.

Par exemple, une cible en platine a un rendement de pulvérisation inférieur à celui de nombreux autres métaux courants. Par conséquent, elle produira un taux de dépôt environ deux fois inférieur à celui d'autres matériaux dans des conditions de procédé exactement identiques.

Gaz de procédé et pression

La pression du gaz de procédé (comme l'Argon) à l'intérieur de la chambre a un impact direct sur le taux. Une pression plus basse signifie qu'il y a moins d'atomes de gaz avec lesquels le matériau cible éjecté peut entrer en collision en chemin vers le substrat.

Ce « libre parcours moyen » plus long entraîne l'arrivée de plus de matériau sur le substrat, augmentant le taux de dépôt. Inversement, une pression plus élevée entraîne plus de collisions et de diffusion, ce qui ralentit le taux.

Le rôle critique de la géométrie du système

La configuration physique de votre chambre de dépôt a un impact profond et souvent négligé à la fois sur le taux et sur les caractéristiques finales du film.

Distance cible-substrat

En règle générale, le taux de dépôt est inversement proportionnel à la distance entre la cible et le substrat. Rapprocher le substrat de la source augmente le taux.

Cependant, dans certains procédés à plasma spécifiques, il peut exister une distance optimale (par exemple, quelques millimètres de l'électrode) où la densité du plasma est à son maximum, maximisant momentanément le taux avant qu'il ne recommence à diminuer avec une plus grande distance.

Taille de la zone d'érosion

Le taux de dépôt est fortement influencé par la taille de la zone d'érosion sur la cible. C'est la zone de la cible qui est activement pulvérisée.

Une zone d'érosion plus grande et utilisée plus efficacement signifie qu'une plus grande surface contribue des atomes pulvérisés, conduisant à un taux de dépôt global plus élevé pour un niveau de puissance donné.

Comprendre les compromis : Taux contre Qualité

Les ingénieurs expérimentés savent que rechercher le taux de dépôt le plus élevé possible est souvent une erreur. Les paramètres les plus importants pour la qualité du film n'augmentent pas nécessairement la vitesse.

Le dilemme de la température du substrat

La température du substrat a très peu d'impact direct sur le taux de dépôt lui-même. Cependant, elle a un impact significatif sur la qualité du film.

Des températures de substrat plus élevées confèrent aux atomes arrivants plus d'énergie de surface, leur permettant de s'organiser en une structure plus ordonnée et dense. Cela réduit les défauts et améliore les propriétés physiques du film, mais cela ne rend pas le procédé plus rapide.

Le défi de l'uniformité

Le compromis entre le taux et l'uniformité est constant. Diminuer la distance cible-substrat pour augmenter le taux va presque toujours diminuer l'uniformité de l'épaisseur du film sur le substrat.

Le matériau se dépose le plus fortement directement sous la trajectoire d'érosion, et cet effet devient plus prononcé à des distances plus courtes. Obtenir un film très uniforme nécessite souvent d'augmenter la distance, ce qui diminue à son tour le taux.

Optimiser le dépôt pour votre objectif

Pour contrôler efficacement votre procédé, vous devez d'abord définir votre objectif principal. Les paramètres idéaux pour un objectif sont souvent incorrects pour un autre.

- Si votre objectif principal est la vitesse maximale : Utilisez une puissance élevée, un matériau cible à haut rendement et la distance cible-substrat la plus courte possible que votre système autorise.

- Si votre objectif principal est l'uniformité du film : Augmentez la distance cible-substrat et envisagez d'implémenter la rotation du substrat, en acceptant la diminution résultante du taux de dépôt.

- Si votre objectif principal est la qualité du film (par exemple, densité, faible contrainte) : Privilégiez l'optimisation de la température du substrat et de la pureté du gaz de procédé, car celles-ci ont un impact plus important sur les propriétés du matériau que sur le taux.

Maîtriser le dépôt de couches minces consiste à comprendre et à manipuler intentionnellement l'interaction entre ces variables concurrentes.

Tableau récapitulatif :

| Facteur | Effet sur le taux de dépôt | Considération clé |

|---|---|---|

| Puissance de pulvérisation | Une puissance plus élevée augmente le taux | Levier de contrôle principal |

| Matériau cible | Un rendement de pulvérisation plus élevé augmente le taux | Propriété spécifique au matériau |

| Distance cible-substrat | Une distance plus courte augmente le taux | Compromis avec l'uniformité du film |

| Pression du gaz de procédé | Une pression plus faible augmente le taux | Affecte le libre parcours moyen des atomes |

| Température du substrat | Effet direct minimal sur le taux | Impacte principalement la qualité du film |

Prêt à optimiser votre procédé de dépôt de couches minces ?

Comprendre l'équilibre délicat entre le taux de dépôt, l'uniformité et la qualité est essentiel pour la réussite de la recherche et de la production. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins spécifiques en matière de couches minces.

Que vous privilégiez la vitesse, l'uniformité ou une qualité de film supérieure, nos experts peuvent vous aider à choisir les cibles de pulvérisation appropriées et à configurer votre système pour des résultats optimaux.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et vous aider à atteindre vos objectifs en science des matériaux.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes