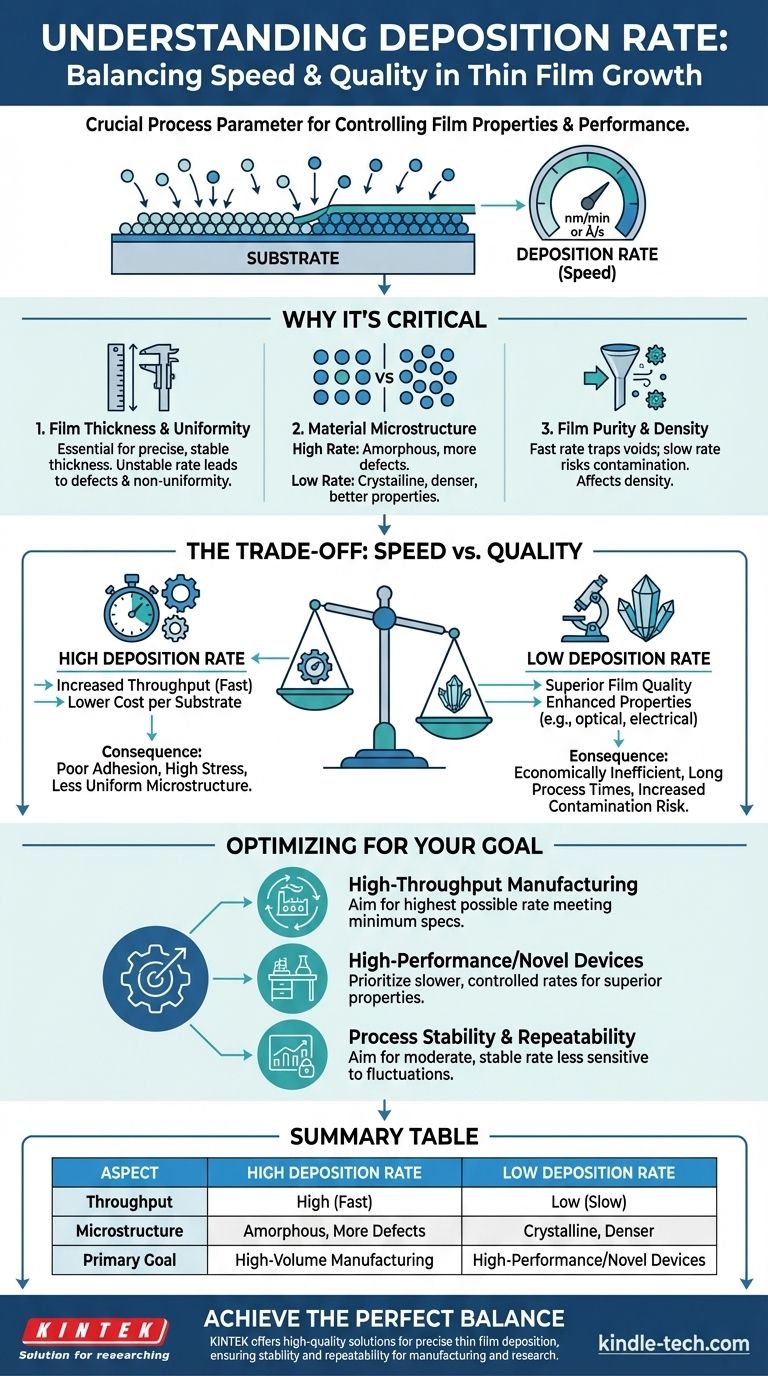

À la base, le taux de dépôt indique la vitesse à laquelle une couche mince est formée sur une surface, appelée substrat. Ce taux est un paramètre de processus fondamental, généralement mesuré en épaisseur par unité de temps, comme les nanomètres par minute (nm/min) ou les angströms par seconde (Å/s). Bien qu'il mesure simplement la vitesse, le contrôle de ce taux est l'un des facteurs les plus critiques pour déterminer la qualité finale et les performances du film fabriqué.

Alors que le taux de dépôt quantifie la vitesse, sa véritable signification réside dans son contrôle direct sur la structure finale, les propriétés et la qualité globale du film. Il ne s'agit pas seulement de la rapidité avec laquelle vous pouvez fabriquer quelque chose, mais de la qualité avec laquelle vous pouvez le fabriquer.

Pourquoi le taux de dépôt est un paramètre de processus critique

Comprendre le taux de dépôt va au-delà de sa définition. Son importance découle de l'impact profond qu'il a sur les caractéristiques physiques du film que vous créez.

Contrôle de l'épaisseur et de l'uniformité du film

Un taux de dépôt stable et bien contrôlé est essentiel pour obtenir une épaisseur de film finale prévisible. Pour de nombreuses applications, comme les dispositifs semi-conducteurs ou les filtres optiques, les performances sont directement liées à une épaisseur précise au nanomètre près. Un taux instable entraîne une non-uniformité sur le substrat, créant des défauts et rendant le dispositif inutilisable.

Influence sur la microstructure du matériau

La vitesse à laquelle les atomes arrivent à la surface du substrat dicte la manière dont ils s'arrangent.

Un taux de dépôt élevé donne très peu de temps aux atomes pour se déplacer et trouver leurs positions idéales, de faible énergie, dans un réseau cristallin. Cela se traduit souvent par une structure plus désordonnée, ou amorphe, avec plus de défauts.

Un taux de dépôt faible permet aux atomes de migrer plus longtemps à la surface, favorisant la croissance d'un film plus dense, plus ordonné et souvent cristallin. Cela affecte directement les propriétés électriques, optiques et mécaniques du matériau.

Impact sur la pureté et la densité du film

Le taux de dépôt influence également la pureté du film. Un taux plus rapide peut effectivement "enfouir" les contaminants avant qu'ils n'aient la chance de se désorber de la surface, mais il peut aussi piéger des vides entre les atomes, conduisant à un film moins dense.

Inversement, un taux très lent peut augmenter le risque d'incorporation de molécules de gaz indésirables de la chambre de processus dans le film pendant la longue durée de dépôt, réduisant ainsi sa pureté.

Comprendre les compromis

Choisir un taux de dépôt ne consiste jamais simplement à choisir "rapide" ou "lent". Cela implique un équilibre critique entre des facteurs concurrents.

Le dilemme vitesse vs. qualité

C'est le compromis central. Des taux de dépôt élevés augmentent le débit et réduisent le coût par substrat, ce qui est un objectif principal dans la fabrication commerciale.

Cependant, cette vitesse se fait souvent au détriment de la qualité du film. Pousser le taux trop haut peut entraîner une mauvaise adhérence, des contraintes internes élevées et une microstructure moins uniforme, ce qui compromet les performances et la fiabilité du film.

Le problème du "lent mais pas trop lent"

Bien qu'un dépôt lent produise souvent une qualité de film supérieure, il est économiquement inefficace pour la production de masse.

De plus, des temps de processus extrêmement longs augmentent la vulnérabilité du système. Toute instabilité mineure du vide, de la température ou de l'alimentation électrique sur une période prolongée a plus de chances d'affecter le film final, et le risque de contamination par les gaz résiduels dans la chambre augmente considérablement.

Optimiser le taux de dépôt pour votre objectif

Le "bon" taux de dépôt dépend entièrement de votre objectif. Le taux idéal pour un prototype de recherche est rarement le même que le taux idéal pour un produit fabriqué en série.

- Si votre objectif principal est la fabrication à haut débit : Vous opérerez probablement au taux de dépôt le plus élevé possible qui répond toujours aux spécifications minimales de qualité et de performance pour votre appareil.

- Si votre objectif principal est de créer des dispositifs performants ou novateurs : Vous devriez privilégier des taux de dépôt plus lents et très contrôlés pour obtenir des propriétés de film supérieures comme la densité, la pureté et une structure cristalline spécifique.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Vous devriez viser un taux de dépôt modéré et bien caractérisé, moins sensible aux fluctuations mineures du système, garantissant des résultats cohérents à chaque cycle.

En fin de compte, maîtriser le taux de dépôt consiste à trouver l'équilibre précis entre la vitesse de fabrication et les propriétés des matériaux que votre application exige.

Tableau récapitulatif :

| Aspect | Taux de dépôt élevé | Taux de dépôt faible |

|---|---|---|

| Débit | Élevé (Rapide) | Faible (Lent) |

| Microstructure | Amorphe, plus de défauts | Cristalline, plus dense |

| Objectif principal | Fabrication à grand volume | Dispositifs haute performance/novateurs |

Atteignez l'équilibre parfait entre la vitesse de dépôt et la qualité du film pour votre application spécifique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des processus de dépôt de couches minces précis. Que vous vous concentriez sur la fabrication à haut débit ou le développement de dispositifs haute performance, nos solutions garantissent la stabilité et la répétabilité du processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de dépôt et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi le pulvérisation cathodique est-elle nécessaire ? Pour une uniformité et une pureté des couches minces inégalées

- Quelles sont les techniques de dépôt de couches minces ? Comparaison PVD vs CVD expliquée pour votre application

- Que signifie CVD dans le dépôt en phase vapeur ? Libérez la puissance du dépôt chimique en phase vapeur

- La température augmente-t-elle ou diminue-t-elle lors de la déposition ? Comprendre la thermodynamique du changement de phase

- Quels sont les inconvénients du sputtering ? Défis clés et compromis pour le dépôt de couches minces

- Quel rôle joue le nettoyage par pulvérisation d'ions Ar+ avant le dépôt de couches minces Al-Zr ? Améliorer la force d'adhérence du revêtement

- Comment sont fabriqués les revêtements optiques ? Un guide sur le dépôt de couches minces de précision

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur