À la base, le brasage nécessite trois composants fondamentaux : une source de chaleur, un métal d'apport et un moyen d'empêcher l'oxydation, qui est généralement un fondant ou une atmosphère contrôlée. L'équipement spécifique dont vous avez besoin est entièrement dicté par les matériaux que vous assemblez, l'échelle de votre production et les normes de qualité que vous devez respecter.

Le défi central de toute opération de brasage est d'appliquer une chaleur propre et contrôlée aux métaux de base. Votre choix d'équipement — d'un simple chalumeau tenu à la main à un four sophistiqué à atmosphère contrôlée — est fondamentalement une décision concernant la meilleure façon de gérer cette chaleur et de protéger le joint contre la contamination.

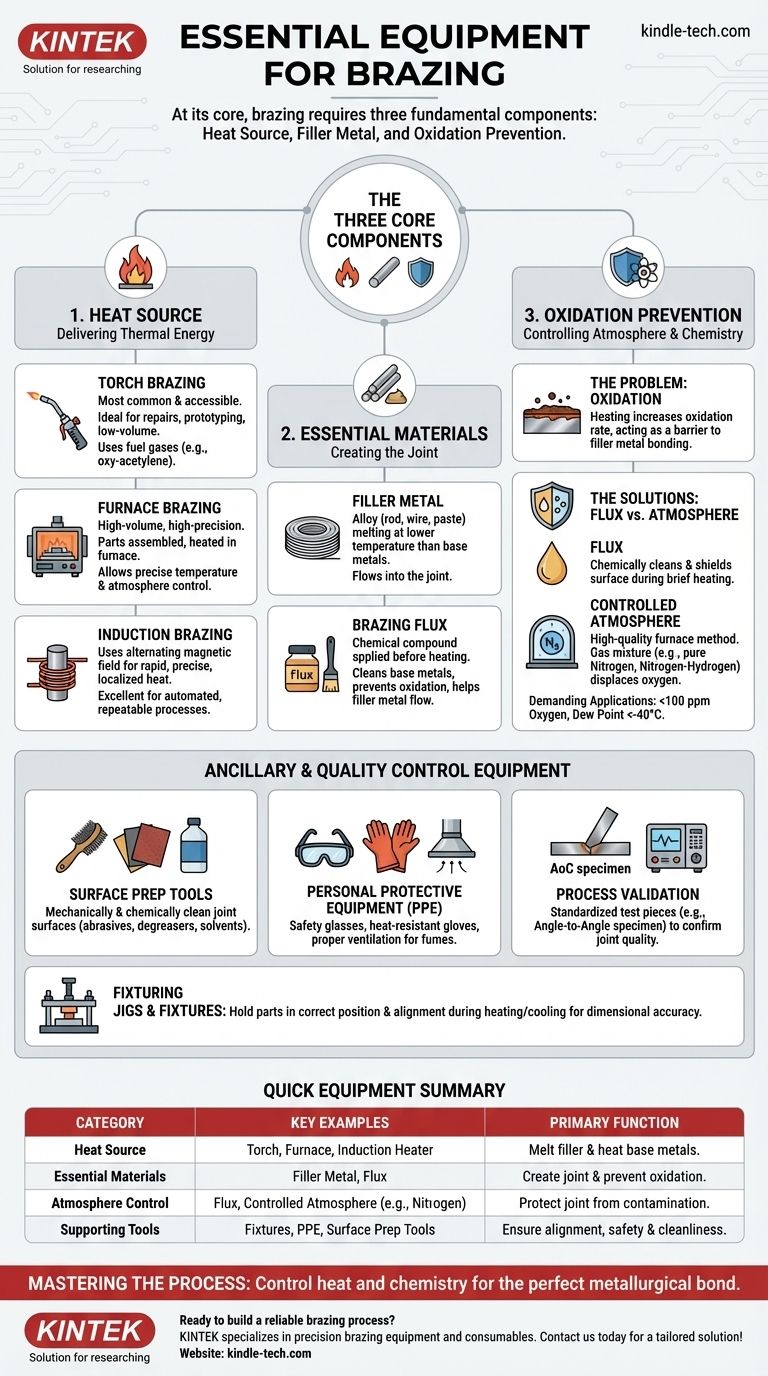

Les Composants de Base d'une Installation de Brasage

Chaque opération de brasage, quelle que soit sa complexité, est construite autour de quelques équipements et matériaux essentiels. Comprendre leurs rôles individuels est la première étape pour construire un processus fiable.

La Source de Chaleur : Délivrer l'Énergie Thermique

L'outil principal du brasage est ce qui fournit la chaleur pour faire fondre le métal d'apport. Les options varient considérablement en complexité et en coût.

Le brasage au chalumeau est la méthode la plus courante et la plus accessible. Il utilise une flamme provenant d'un chalumeau tenu à la main, ce qui le rend idéal pour les réparations, le prototypage et la production à faible volume. Les combinaisons de gaz combustible courantes comprennent l'air-propane, l'air-acétylène et l'oxyacétylène.

Le brasage au four est utilisé pour les travaux de haute précision et de grand volume. Les pièces sont assemblées avec le métal d'apport pré-positionné, puis chauffées dans un four. Cette méthode permet un contrôle précis de la température et se déroule souvent dans une atmosphère contrôlée pour éviter l'oxydation.

Le brasage par induction utilise un champ magnétique alternatif pour induire un courant électrique dans les pièces, générant de la chaleur rapidement et précisément. Ceci est excellent pour les processus automatisés et reproductibles où le chauffage doit être localisé.

Matériaux Essentiels : Métal d'Apport et Fondant

Ces matériaux consommables sont ce qui crée le joint brasé lui-même.

Un métal d'apport de brasage est l'alliage (souvent sous forme de baguette, de fil ou de pâte) qui fond et s'écoule dans le joint. Son point de fusion doit être inférieur à celui des métaux de base assemblés.

Un fondant de brasage est un composé chimique appliqué sur la zone du joint avant le chauffage. Il nettoie les métaux de base, les protège de l'oxydation pendant le chauffage et aide le métal d'apport en fusion à s'écouler dans le joint.

Mise en Place (Fixturing) : Assurer un Alignement Correct

Les gabarits et dispositifs de fixation (jigs and fixtures) sont des dispositifs mécaniques utilisés pour maintenir les pièces composantes dans la position et l'alignement corrects pendant le cycle de chauffage et de refroidissement. Une fixation appropriée est essentielle pour maintenir la précision dimensionnelle.

Le Rôle Critique du Contrôle de l'Atmosphère

Le défi le plus important aux températures de brasage est l'oxydation, où le métal chaud réagit avec l'oxygène de l'air. Cela forme une couche qui empêche le métal d'apport de mouiller et de se lier correctement aux matériaux de base.

Le Problème de l'Oxydation

Lorsque les métaux sont chauffés, leur taux d'oxydation augmente considérablement. Cette couche d'oxyde agit comme une barrière, et si elle n'est pas retirée et empêchée de se reformer, elle entraînera un joint faible ou défaillant.

Résoudre l'Oxydation : Fondant vs. Atmosphère

Vous disposez de deux outils principaux pour lutter contre l'oxydation : chimique (fondant) ou environnemental (atmosphère contrôlée).

L'utilisation d'un fondant est courante dans le brasage au chalumeau. Il nettoie chimiquement la surface et la protège pendant le bref cycle de chauffage.

Une atmosphère contrôlée est la méthode de choix pour le brasage au four de haute qualité, en particulier avec des matériaux réactifs comme l'aluminium. Le four est rempli d'un mélange de gaz spécifique qui déplace l'oxygène.

Pour les applications exigeantes, telles que la fabrication d'échangeurs de chaleur en aluminium, l'atmosphère doit être exceptionnellement pure. L'environnement doit être un gaz inerte ou réducteur, tel que l'azote pur ou un mélange azote-hydrogène, avec une teneur en oxygène inférieure à 100 parties par million (ppm) et une humidité extrêmement faible, souvent avec un point de rosée inférieur à -40°C.

Équipement Auxiliaire et de Contrôle Qualité

Au-delà des composants de base, une installation professionnelle comprend des outils pour la préparation, la sécurité et la validation.

Outils de Préparation de Surface

Avant le brasage, les surfaces du joint doivent être mécaniquement et chimiquement propres. Cela peut nécessiter des abrasifs comme des brosses métalliques ou du papier de verre, ainsi que des dégraissants chimiques et des solvants.

Équipement de Protection Individuelle (EPI)

La sécurité n'est pas négociable. Les EPI essentiels comprennent des gants résistants à la chaleur, des lunettes de sécurité avec la teinte appropriée pour le brasage, et une ventilation adéquate pour éliminer les fumées, en particulier lors de l'utilisation de fondant.

Échantillons de Validation de Processus

Dans les environnements industriels, les processus doivent être validés. Des pièces de test standardisées, comme un échantillon angle-à-angle (AoC), sont souvent brasées à côté des pièces de production pour confirmer la qualité et la résistance des joints sans détruire le produit réel.

Faire le Bon Choix pour Votre Objectif

Votre sélection d'équipement doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est les réparations, le prototypage ou les projets uniques : Un simple chalumeau, un métal d'apport et un fondant offrent la solution la plus rentable et la plus flexible.

- Si votre objectif principal est la production répétitive et à grand volume de pièces simples : Un système de chauffage par induction offre une vitesse et une cohérence inégalées.

- Si votre objectif principal est les assemblages complexes ou l'assemblage de métaux réactifs comme l'aluminium à l'échelle : Un four à atmosphère contrôlée est le seul moyen d'atteindre la propreté et l'intégrité du joint nécessaires.

En fin de compte, maîtriser le brasage consiste à contrôler la chaleur et la chimie pour créer une liaison métallurgique parfaite.

Tableau Récapitulatif :

| Catégorie d'Équipement | Exemples Clés | Fonction Principale |

|---|---|---|

| Source de Chaleur | Chalumeau, Four, Chauffage par Induction | Faire fondre le métal d'apport et chauffer les métaux de base. |

| Matériaux Essentiels | Métal d'Apport, Fondant | Créer le joint et prévenir l'oxydation. |

| Contrôle de l'Atmosphère | Fondant, Atmosphère Contrôlée (ex: Azote) | Protéger le joint de la contamination pendant le chauffage. |

| Outils de Soutien | Dispositifs de Fixation, EPI, Outils de Préparation de Surface | Assurer l'alignement, la sécurité et la propreté du joint. |

Prêt à construire un processus de brasage fiable ? Le bon équipement est la clé pour obtenir des joints solides, propres et reproductibles. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour un brasage de précision, des fours pour le travail en atmosphère contrôlée aux matériaux essentiels. Laissez nos experts vous aider à sélectionner la configuration parfaite pour vos matériaux et votre échelle de production.

Contactez KINTEL dès aujourd'hui pour discuter de votre application de brasage et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Qu'est-ce que le processus de frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Où sont utilisés les fours sous vide ? Essentiels pour l'aérospatiale, le médical et la fabrication de haute technologie

- Quelle est la fonction d'un four sous vide ? Obtenez un traitement thermique de haute pureté et sans contamination

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés