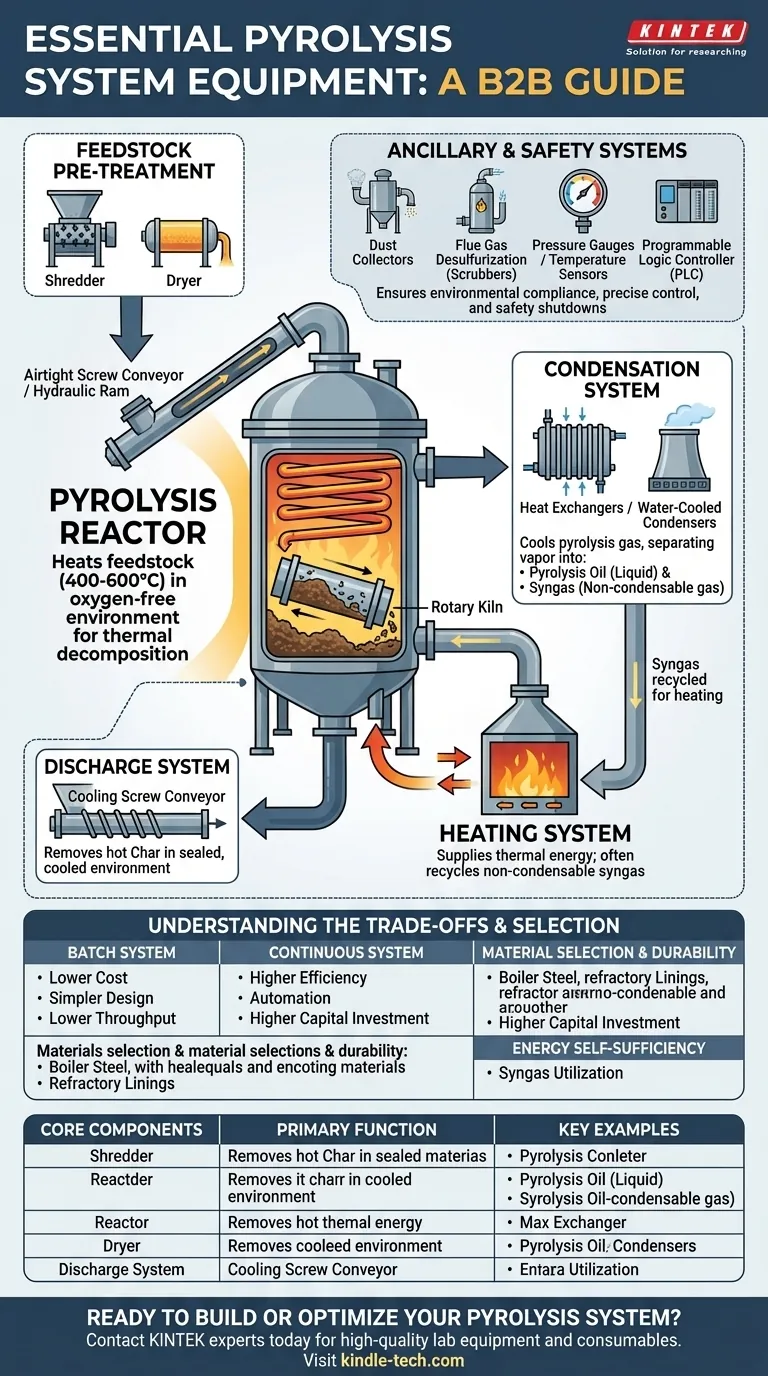

À la base, un système de pyrolyse nécessite quatre équipements essentiels. Il s'agit du réacteur de pyrolyse où le matériau est chauffé, d'un système d'alimentation pour introduire le matériau, d'un système de chauffage pour fournir l'énergie, et d'un système de condensation pour refroidir le gaz résultant en huile liquide. Ces composants fonctionnent ensemble pour décomposer thermiquement la matière organique dans un environnement exempt d'oxygène.

Une installation de pyrolyse réussie n'est pas seulement un assemblage de pièces, mais un système entièrement intégré. Le véritable défi réside dans l'assurance que ces composants fonctionnent à l'unisson pour contrôler précisément le flux de matériaux et le transfert de chaleur dans une atmosphère privée d'oxygène, ce qui est essentiel à la fois pour la sécurité et la qualité du produit.

Les composants de base d'une installation de pyrolyse

Comprendre la fonction de chaque pièce d'équipement principale est la première étape pour saisir le fonctionnement global d'un système de pyrolyse. Chaque composant résout un défi d'ingénierie spécifique dans le processus.

Le réacteur de pyrolyse : le cœur de l'opération

Le réacteur est la cuve scellée et sans oxygène où la matière première est chauffée à des températures élevées (typiquement 400-600°C) et subit une décomposition thermique.

Le choix de la conception du réacteur est l'une des décisions les plus critiques. Les types courants comprennent les fours rotatifs (rotary kilns), qui font rouler le matériau pour un chauffage uniforme et sont idéaux pour le traitement continu, et les réacteurs à lit fixe, qui sont plus simples et souvent utilisés pour les opérations discontinues (batch).

Le système d'alimentation : entrée de matériaux contrôlée

La tâche principale du système d'alimentation est d'introduire la matière première dans le réacteur scellé sans introduire d'oxygène, ce qui provoquerait une combustion au lieu de la pyrolyse.

Ceci est généralement réalisé avec des équipements tels qu'un convoyeur à vis étanche à l'air ou un poussoir hydraulique (hydraulic ram). Le système doit être robuste et créer un joint fiable contre les hautes températures et pressions à l'intérieur du réacteur.

Le système de chauffage : la source d'énergie

Ce système fournit l'énergie thermique nécessaire pour piloter la réaction de pyrolyse. La conception doit assurer une distribution de chaleur constante et contrôlable dans tout le réacteur.

La plupart des systèmes modernes brûlent une source de carburant dans une chambre de combustion séparée pour chauffer l'extérieur du réacteur. De manière critique, une partie du gaz de synthèse (syngas) non condensable produit pendant la pyrolyse est souvent recyclée vers cette chambre, rendant le système partiellement autonome.

Le système de condensation : capturer la valeur

Lorsque la matière première se décompose, elle crée une vapeur chaude connue sous le nom de gaz de pyrolyse. Le système de condensation est conçu pour refroidir rapidement ce gaz.

Ce processus de refroidissement sépare le flux de gaz en deux produits principaux : une huile liquide condensable (huile de pyrolyse) et des gaz non condensables (gaz de synthèse). Cela implique généralement une série d'échangeurs de chaleur ou de condenseurs, souvent refroidis par une tour de refroidissement à circulation d'eau.

Le système de décharge : élimination des sous-produits solides

Une fois la réaction terminée, un résidu solide appelé charbon de pyrolyse (char) (souvent désigné sous le nom de noir de carbone) reste. Le système de décharge retire ce matériau du réacteur en toute sécurité.

Étant donné que le charbon est extrêmement chaud, il doit être refroidi dans un environnement scellé, comme un convoyeur à vis de refroidissement, pour éviter qu'il ne s'enflamme au contact de l'air.

Équipement auxiliaire et de sécurité : au-delà des bases

Une installation fonctionnelle nécessite plus que les composants de base. Les systèmes de support sont cruciaux pour l'efficacité, la sécurité et la conformité réglementaire.

Pré-traitement de la matière première

La plupart des matières premières ne sont pas prêtes pour le réacteur. L'équipement de pré-traitement comprend souvent des déchiqueteuses (shredders) pour réduire la taille des particules afin d'améliorer le transfert de chaleur et des sécheurs pour éliminer l'humidité, ce qui peut nuire au processus et réduire la qualité de l'huile.

Systèmes de contrôle environnemental

Les installations de pyrolyse doivent gérer les émissions. Cela nécessite des équipements tels que des collecteurs de poussière pour la manipulation des matériaux et des systèmes de désulfuration des gaz de combustion (scrubbers) pour traiter les gaz d'échappement de la chambre de chauffage avant leur rejet.

Systèmes de sécurité et de contrôle

Fonctionner à haute température et pression exige des mesures de sécurité robustes. Cela comprend un éventail de jauges de pression, de capteurs de température, de soupapes de sécurité d'urgence et un contrôleur logique programmable (PLC) automatisé pour surveiller l'ensemble du système et déclencher des arrêts de sécurité si nécessaire.

Comprendre les compromis

La sélection de l'équipement implique de trouver un équilibre entre le coût, l'efficacité et la complexité opérationnelle. Il n'existe pas de configuration unique « idéale » ; le choix optimal dépend de l'échelle et des objectifs du projet.

Systèmes discontinus (Batch) contre systèmes continus

Un système discontinu (batch) traite une charge à la fois, nécessitant un refroidissement, un vidage et un rechargement entre les cycles. Il présente un coût initial inférieur et une conception plus simple, mais souffre d'un débit plus faible et de coûts de main-d'œuvre plus élevés.

Un système continu fonctionne sans interruption, la matière première étant introduite et les sous-produits étant retirés constamment. Il offre une grande efficacité et automatisation, mais exige un investissement en capital nettement plus élevé et une ingénierie plus sophistiquée.

Sélection des matériaux et durabilité

Les conditions extrêmes à l'intérieur d'un réacteur de pyrolyse exigent des matériaux spécialisés. Le réacteur est généralement construit en acier pour chaudière résistant aux hautes températures (comme Q245R ou Q345R) et peut inclure des revêtements réfractaires internes pour résister aux éléments corrosifs et prévenir les pertes de chaleur. Investir dans des matériaux durables évite les temps d'arrêt coûteux et les défaillances prématurées.

Autonomie énergétique

Un objectif clé pour de nombreuses installations est d'utiliser le gaz de synthèse produit pour alimenter le système de chauffage, réduisant ainsi les coûts énergétiques externes. Bien que cela crée une boucle hautement efficace, cela nécessite un processus stable qui génère un gaz de synthèse de qualité constante et un système fiable pour purifier et acheminer ce gaz vers les brûleurs.

Choisir le bon équipement pour votre objectif

Votre sélection d'équipement de pyrolyse doit être dictée entièrement par vos objectifs opérationnels.

- Si votre objectif principal est la recherche à petite échelle ou la preuve de concept : Un réacteur discontinu simple, à fonctionnement manuel, est le point de départ le plus pratique et le plus rentable.

- Si votre objectif principal est le traitement des déchets à l'échelle commerciale : Un système continu entièrement automatisé avec un pré-traitement robuste et des contrôles environnementaux est essentiel pour atteindre le débit et la conformité réglementaire nécessaires à la rentabilité.

- Si votre objectif principal est de maximiser la production de carburant liquide de haute qualité : La conception de votre système de condensation et de refroidissement est tout aussi critique que celle du réacteur, car elle contrôle directement l'efficacité de la récupération vapeur-liquide.

En fin de compte, le bon équipement est un système complet et intégré conçu pour correspondre à votre matière première spécifique, au produit désiré et à l'échelle opérationnelle.

Tableau récapitulatif :

| Composant de base | Fonction principale | Exemples clés |

|---|---|---|

| Réacteur de pyrolyse | Chauffe la matière première dans un environnement sans oxygène | Four rotatif, Réacteur à lit fixe |

| Système d'alimentation | Introduit le matériau sans laisser entrer l'oxygène | Convoyeur à vis étanche à l'air, Poussoir hydraulique |

| Système de chauffage | Fournit l'énergie thermique pour la décomposition | Chambre de combustion (utilisant souvent du gaz de synthèse) |

| Système de condensation | Refroidit la vapeur en huile liquide et en gaz de synthèse | Échangeurs de chaleur, Condenseurs refroidis à l'eau |

Prêt à construire ou à optimiser votre système de pyrolyse ? Le bon équipement est essentiel pour la sécurité, l'efficacité et la qualité du produit. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la recherche et le développement en pyrolyse. Que vous passiez à l'échelle supérieure à partir d'un réacteur discontinu ou que vous ayez besoin de composants robustes pour une installation continue, notre expertise peut vous aider à obtenir un contrôle précis de la température et des performances fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse