Au cœur d'un système de pyrolyse se trouve un réacteur spécialisé, exempt d'oxygène, utilisé pour décomposer thermiquement la matière. Cette unité centrale est soutenue par des équipements auxiliaires pour la préparation de la matière première, l'apport d'énergie et la collecte des produits résultants : solide (charbon de bois), liquide (bio-huile) et gaz (gaz de synthèse).

Le cœur de toute installation de pyrolyse est le réacteur. Le vaste éventail de conceptions de réacteurs existe parce qu'il n'y a pas de solution unique et optimale ; le bon équipement est toujours fonction de la matière première spécifique et du produit principal que vous cherchez à créer.

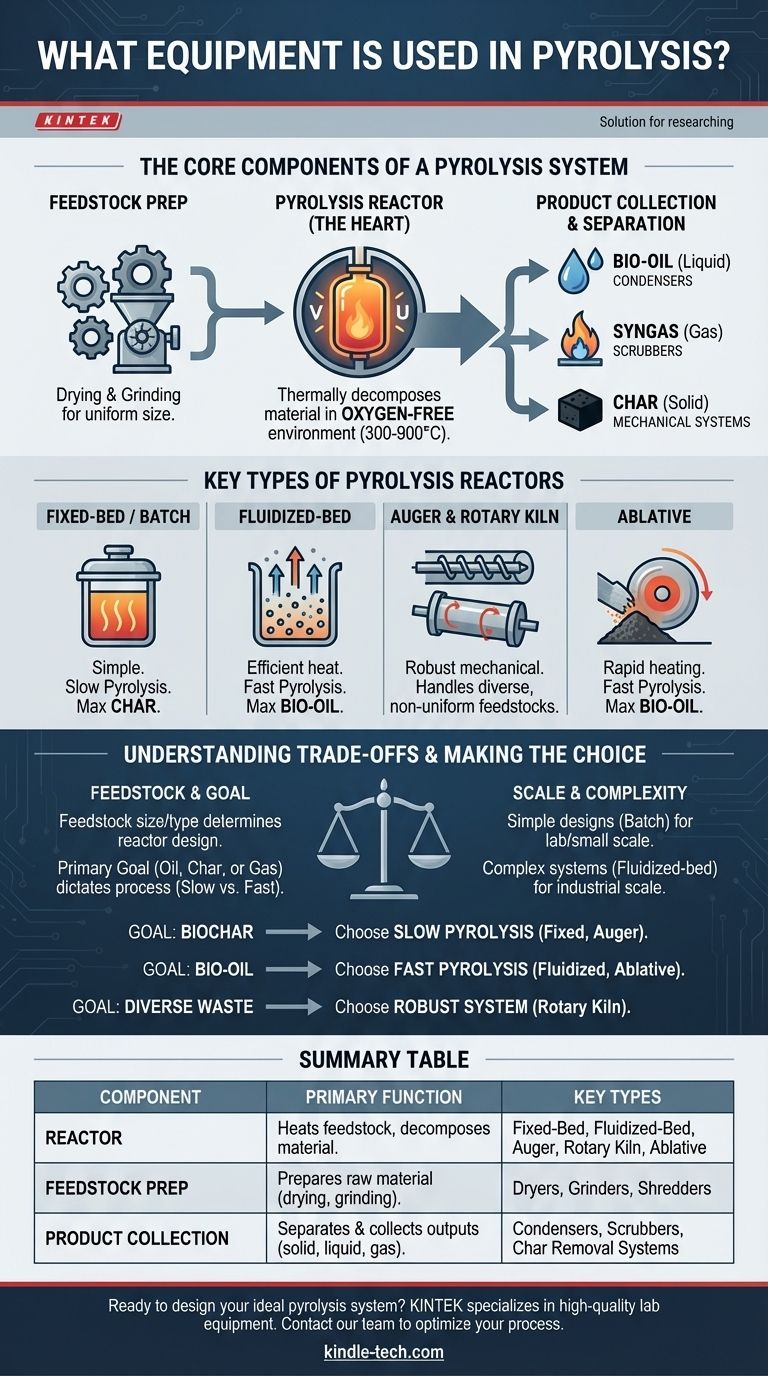

Les Composants Essentiels d'un Système de Pyrolyse

Une usine de pyrolyse complète est plus qu'un simple réacteur. C'est un système intégré où chaque composant joue un rôle essentiel dans un processus continu.

Équipement de Préparation de la Matière Première

Avant d'entrer dans le réacteur, la matière première, ou feedstock, doit être préparée. Cela implique souvent des équipements de séchage pour réduire la teneur en humidité et de broyage ou de déchiquetage pour obtenir une taille de particules uniforme adaptée au type de réacteur.

Le Réacteur de Pyrolyse

C'est le récipient central où se produit la transformation chimique. Sa fonction fondamentale est de chauffer la matière première à des températures élevées (typiquement 300-900°C) en absence totale d'oxygène, ce qui empêche la combustion et provoque plutôt la décomposition de la matière en molécules plus petites.

Collecte et Séparation des Produits

Lorsque la matière première se décompose, elle produit un mélange de gaz chauds et de vapeurs, ainsi qu'un résidu solide.

- Des condenseurs sont utilisés pour refroidir le flux de vapeur chaude, provoquant la liquéfaction et la collecte des bio-huiles.

- Des laveurs (scrubbers) ou des filtres peuvent être utilisés pour nettoyer les gaz non condensables restants (gaz de synthèse).

- Des systèmes mécaniques comme des convoyeurs à vis ou des sas sont utilisés pour retirer en toute sécurité le charbon de bois solide chaud du réacteur.

Principaux Types de Réacteurs de Pyrolyse

Le choix du réacteur est la décision de conception la plus critique. Les différentes conceptions offrent des méthodes uniques pour chauffer la matière première et gérer le flux des matériaux, chacune étant adaptée à différentes applications.

Réacteurs à Lit Fixe et Discontinues (Batch)

Ce sont parmi les conceptions les plus simples. La matière première est chargée dans le réacteur, scellée, et chauffée pendant une durée déterminée. Ce processus de « pyrolyse lente » est excellent pour maximiser la production de biochar solide.

Réacteurs à Lit Fluidisé

Dans ces réacteurs, de fines particules de matière première sont mises en suspension par un gaz chaud s'écoulant vers le haut, créant un lit « fluidisé » qui se comporte comme un liquide. Cela assure un transfert de chaleur extrêmement efficace, rendant ces réacteurs idéaux pour la pyrolyse rapide afin de maximiser le rendement en bio-huile liquide.

Réacteurs à Vis sans Fin (Auger) et Fours Rotatifs (Rotary Kiln)

Ce sont des systèmes à agitation mécanique. Un réacteur à vis sans fin utilise une grande vis pour transporter le matériau à travers un tube chauffé, tandis qu'un four rotatif est un grand cylindre rotatif et chauffé. Leur nature mécanique robuste les rend bien adaptés pour traiter une grande variété de matières premières non uniformes ou difficiles.

Réacteurs de Pyrolyse Ablative

Il s'agit d'une conception plus spécialisée pour un chauffage extrêmement rapide. La matière première est pressée à haute pression contre une surface chaude et en mouvement rapide. La friction résultante « fait fondre » et vaporise instantanément le matériau, ce qui en fait une autre méthode de pyrolyse rapide axée sur la production de liquide.

Comprendre les Compromis

La sélection du bon équipement implique de trouver un équilibre entre des priorités concurrentes. Le système idéal pour un objectif peut être totalement inapproprié pour un autre.

La Matière Première Détermine la Conception

Les caractéristiques physiques de votre matière première sont primordiales. Une sciure fine et sèche est parfaite pour un réacteur à lit fluidisé, mais des déchets plastiques collants ou des pneus volumineux le feraient échouer immédiatement. Ces matériaux nécessitent un système mécanique plus robuste comme un four rotatif ou un réacteur à vis sans fin.

Le Produit Désiré Dictate le Processus

Votre objectif principal — huile, charbon de bois ou gaz — détermine les conditions de processus requises.

- La pyrolyse lente (par exemple, dans un réacteur discontinu) utilise des temps de résidence plus longs et des températures plus basses pour maximiser le charbon de bois.

- La pyrolyse rapide (par exemple, dans un réacteur à lit fluidisé) utilise des temps de résidence très courts et des températures modérées pour maximiser l'huile liquide.

Échelle et Complexité

Un simple réacteur à lit fixe ou discontinu peut convenir à la recherche à l'échelle du laboratoire ou à de petits projets communautaires en raison de son faible coût et de sa simplicité. Cependant, la production industrielle à grande échelle exige l'efficacité et le fonctionnement continu de systèmes plus complexes et coûteux comme les réacteurs à lit fluidisé ou à lit circulant.

Faire le Bon Choix pour Votre Objectif

En fin de compte, le processus de sélection de l'équipement commence par votre objectif final.

- Si votre objectif principal est de produire du biochar : Un processus de pyrolyse lente utilisant une conception plus simple comme un réacteur à lit fixe, à tambour ou à vis sans fin est votre voie la plus directe.

- Si votre objectif principal est de maximiser la bio-huile liquide : Vous devez utiliser un réacteur de pyrolyse rapide, tel qu'un système à lit fluidisé ou ablatif, capable d'atteindre des vitesses de chauffage très élevées.

- Si votre objectif principal est de traiter des flux de déchets divers ou difficiles : Un système mécaniquement robuste comme un four rotatif offre la plus grande flexibilité en matière de matière première.

Adapter la technologie à la matière première et au résultat souhaité est le principe fondamental d'une conception réussie de système de pyrolyse.

Tableau Récapitulatif :

| Composant | Fonction Principale | Types Clés |

|---|---|---|

| Réacteur | Chauffe la matière première dans un environnement sans oxygène pour décomposer la matière. | Lit fixe, Lit fluidisé, Vis sans fin, Four rotatif, Ablatif |

| Préparation de la Matière Première | Prépare la matière première pour le traitement (séchage, broyage/déchiquetage). | Sécheurs, Broyeurs, Déchiqueteuses |

| Collecte des Produits | Sépare et collecte les sorties solides, liquides et gazeuses. | Condenseurs, Laveurs, Systèmes d'évacuation du charbon de bois |

Prêt à concevoir votre système de pyrolyse idéal ? Le bon équipement est essentiel pour atteindre votre objectif cible, qu'il s'agisse de biochar, de bio-huile ou de gaz de synthèse. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à sélectionner le réacteur et les composants auxiliaires parfaits pour votre matière première et vos objectifs de processus spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et optimiser votre processus de pyrolyse !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température