En bref, le dépôt de métal est tout processus qui construit une couche mince de métal sur une surface, appelée substrat. Ceci est réalisé en transportant des atomes ou des ions métalliques d'une source vers le substrat, où ils s'accumulent pour former une couche solide. La méthode spécifique de transport et l'état du métal — qu'il s'agisse d'une vapeur, d'un plasma ou d'ions en solution — définissent les différents types de dépôt.

Le principe fondamental du dépôt de métal est le transport atomique ou moléculaire contrôlé. Que ce soit par force physique, réaction chimique ou courant électrique, l'objectif est toujours le même : déplacer le métal d'une source vers un substrat pour construire une nouvelle couche avec des propriétés spécifiques et souhaitées.

Le Processus Fondamental : De la Source au Film

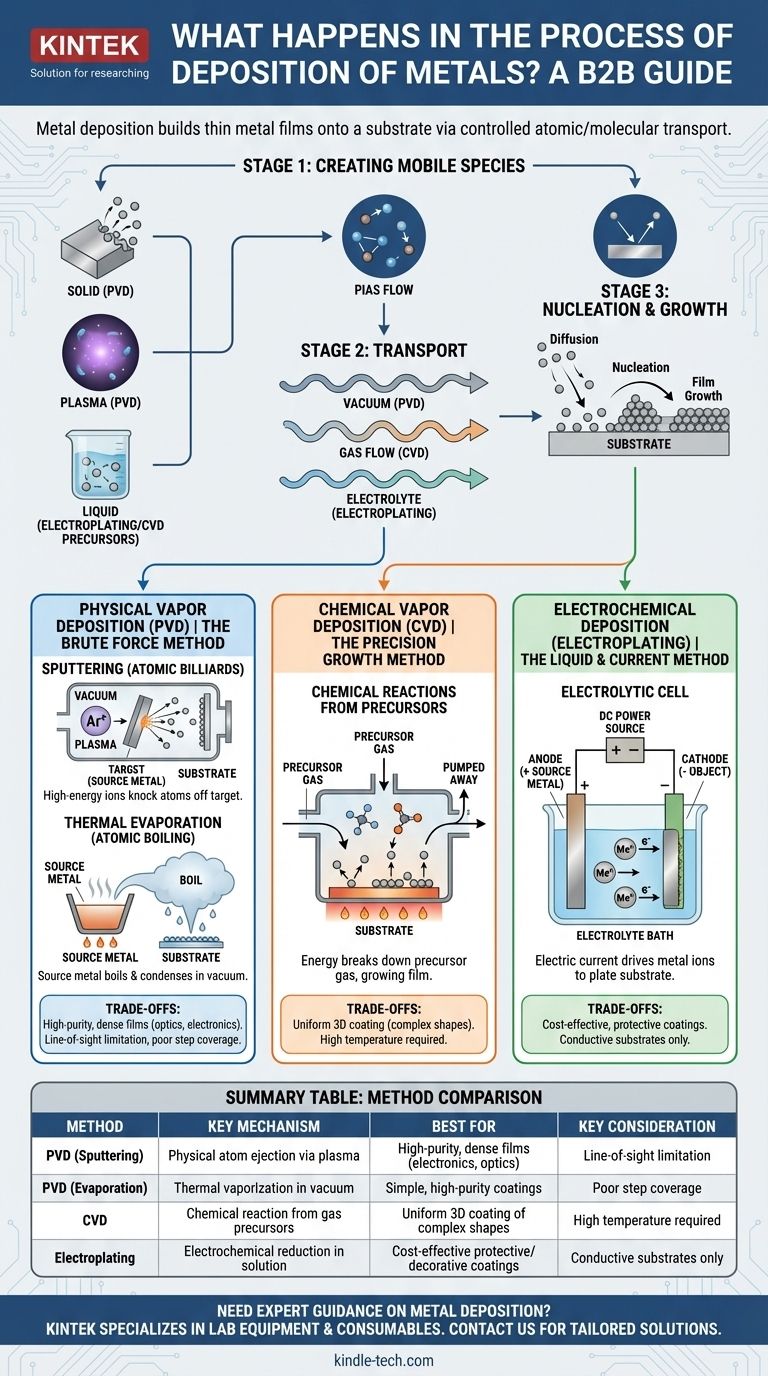

À la base, tout dépôt de métal implique trois étapes : la création d'atomes/ions mobiles, leur transport vers une surface, et leur adhérence pour former un film stable. Le « comment » de ces étapes est ce qui différencie les principales techniques.

Étape 1 : Création d'Espèces Métalliques Mobiles

Avant que le dépôt puisse avoir lieu, les atomes métalliques doivent être libérés de leur matériau source. Il peut s'agir d'un bloc de métal solide, d'un gaz chimique ou d'une solution liquide. La méthode utilisée pour libérer ces atomes est un facteur clé de définition du processus global.

Étape 2 : Transport vers le Substrat

Une fois libérés, les atomes ou ions métalliques doivent voyager jusqu'à la surface cible (le substrat). Ce voyage peut se faire à travers un vide, dans un gaz en écoulement, ou à travers un électrolyte liquide, souvent guidé par des champs électriques ou magnétiques.

Étape 3 : Nucléation et Croissance

Lorsque les atomes arrivent sur le substrat, ils ne forment pas instantanément une couche parfaite. Ils se déposent, se déplacent à la surface (diffusion) et s'agglomèrent à des « points chauds » énergétiques pour former des îlots stables, un processus appelé nucléation. Ces îlots croissent ensuite et fusionnent pour former un film continu. La qualité, la structure cristalline et la contrainte du film final sont toutes déterminées au cours de cette étape critique.

Dépôt Physique en Phase Vapeur (PVD) : La Méthode de la Force Brute

Le PVD englobe les méthodes qui utilisent des processus physiques tels que le bombardement à haute énergie ou le chauffage pour créer une vapeur métallique, qui se condense ensuite sur le substrat. Ceci est généralement effectué dans une chambre à vide poussé pour garantir la pureté.

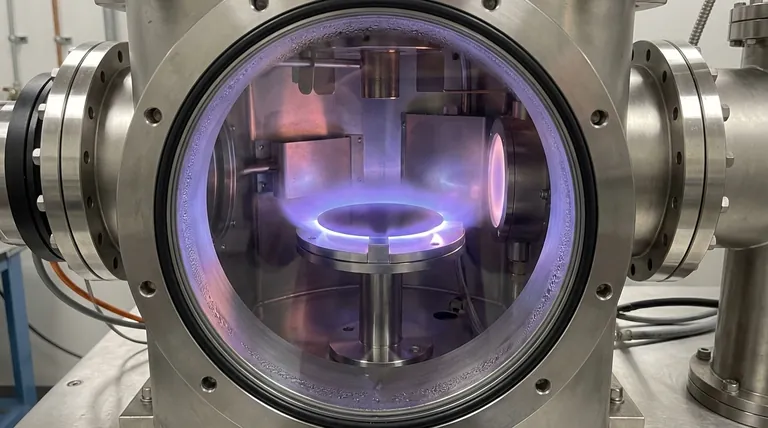

Pulvérisation Cathodique (Sputtering) : Billard Atomique

Dans la pulvérisation cathodique, une chambre est remplie d'un gaz inerte, comme l'argon, qui est excité en un plasma. Ces ions gazeux à haute énergie sont ensuite accélérés vers une « cible » métallique solide. L'impact est semblable à un choc de billard subatomique, arrachant des atomes métalliques de la cible. Ces atomes éjectés traversent le vide et recouvrent le substrat.

Évaporation Thermique : Ébullition Atomique

L'évaporation est plus intuitive. Un métal source est chauffé dans une chambre à vide jusqu'à ce qu'il bout littéralement et s'évapore, créant un nuage de vapeur métallique. Cette vapeur voyage en ligne droite jusqu'à ce qu'elle atteigne le substrat plus froid, où elle se condense à nouveau en solide, formant une couche mince.

Dépôt Chimique en Phase Vapeur (CVD) : La Méthode de Croissance de Précision

Le CVD utilise des réactions chimiques pour déposer des films. Au lieu d'arracher physiquement des atomes d'une cible, il « fait croître » un film directement sur le substrat à partir de précurseurs chimiques.

Comment cela fonctionne : Précurseurs et Réactions

En CVD, un ou plusieurs gaz précurseurs volatils contenant le métal sont introduits dans une chambre de réaction. De l'énergie, généralement sous forme de chaleur, est appliquée au substrat. Cette énergie décompose les gaz précurseurs à la surface du substrat, libérant les atomes métalliques pour qu'ils se lient à la surface tandis que les autres sous-produits chimiques sont pompés.

Dépôt Électrochimique (Galvanoplastie) : La Méthode du Liquide et du Courant

Cette technique courante, également connue sous le nom de galvanoplastie, utilise une solution liquide et un courant électrique pour déposer du métal. Elle est fondamentalement différente du PVD et du CVD car elle ne se produit ni sous vide ni en phase gazeuse.

La Cellule Électrolytique

L'installation implique deux électrodes immergées dans un bain électrolytique contenant des ions métalliques dissous. L'objet à revêtir agit comme cathode (électrode négative), et un morceau du métal source sert souvent d'anode (électrode positive). Lorsqu'un courant continu est appliqué, les ions métalliques de la solution sont attirés vers la cathode, où ils gagnent des électrons et sont reconvertis en atomes métalliques solides, se déposant sur la surface de l'objet.

Comprendre les Compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix est un compromis stratégique basé sur les propriétés de film souhaitées, le matériau du substrat et le coût.

Recouvrement Conforme (Uniformité)

Le CVD excelle dans le revêtement uniforme de formes 3D complexes car le gaz précurseur peut s'écouler et réagir à l'intérieur des caractéristiques complexes. Le PVD est un processus « à ligne de visée », ce qui rend difficile le revêtement des contre-dépouilles ou des côtés de tranchées profondes. La couverture de la galvanoplastie dépend de la manière dont le courant électrique est distribué uniformément, ce qui peut être difficile sur des géométries complexes.

Température et Limites du Substrat

Les processus CVD à haute température peuvent endommager les substrats sensibles comme les plastiques ou certains composants électroniques. Les méthodes PVD, en particulier la pulvérisation cathodique, peuvent souvent être effectuées à des températures beaucoup plus basses, ce qui les rend plus polyvalentes. La galvanoplastie est un processus humide à température ambiante, mais elle n'est adaptée qu'aux substrats conducteurs.

Pureté et Densité du Film

Le PVD, en particulier la pulvérisation cathodique, est connu pour produire des films de très haute pureté et densité, ce qui est essentiel pour les applications optiques et semi-conductrices. La pureté du film CVD dépend de la pureté des gaz précurseurs. La qualité de la galvanoplastie dépend fortement de la propreté et de la composition du bain électrolytique.

Faire le Bon Choix pour Votre Objectif

Sélectionner une technique de dépôt nécessite d'aligner les capacités du processus avec l'objectif final de l'application.

- Si votre objectif principal est des films de haute pureté et denses pour l'optique ou l'électronique : Les méthodes PVD comme la pulvérisation cathodique sont la norme de l'industrie pour leur contrôle et leur qualité.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : Le CVD est le choix supérieur, à condition que votre substrat puisse tolérer les températures de traitement.

- Si votre objectif principal est un revêtement protecteur ou décoratif rentable sur une pièce conductrice : La galvanoplastie offre d'excellents résultats avec un débit élevé et un coût relativement faible.

Comprendre ces mécanismes fondamentaux vous permet de sélectionner l'outil précis nécessaire pour construire des matériaux fonctionnels, couche atomique par couche atomique.

Tableau Récapitulatif :

| Méthode | Mécanisme Clé | Idéal Pour | Considération Clé |

|---|---|---|---|

| PVD (Pulvérisation) | Éjection d'atomes physique via plasma | Films de haute pureté et denses (électronique, optique) | Limitation de la ligne de visée |

| PVD (Évaporation) | Vaporisation thermique sous vide | Revêtements simples de haute pureté | Mauvaise couverture des marches |

| CVD | Réaction chimique à partir de précurseurs gazeux | Revêtement uniforme de formes 3D complexes | Haute température requise |

| Galvanoplastie | Réduction électrochimique en solution | Revêtements protecteurs/décoratifs rentables | Substrats conducteurs uniquement |

Besoin de conseils d'experts sur le dépôt de métaux pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en revêtement par couches minces. Que vous travailliez avec des applications PVD, CVD ou de galvanoplastie, notre équipe peut vous aider à sélectionner l'équipement et les matériaux appropriés pour obtenir des résultats précis et de haute qualité. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec des solutions sur mesure pour vos exigences spécifiques de substrat et de revêtement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées