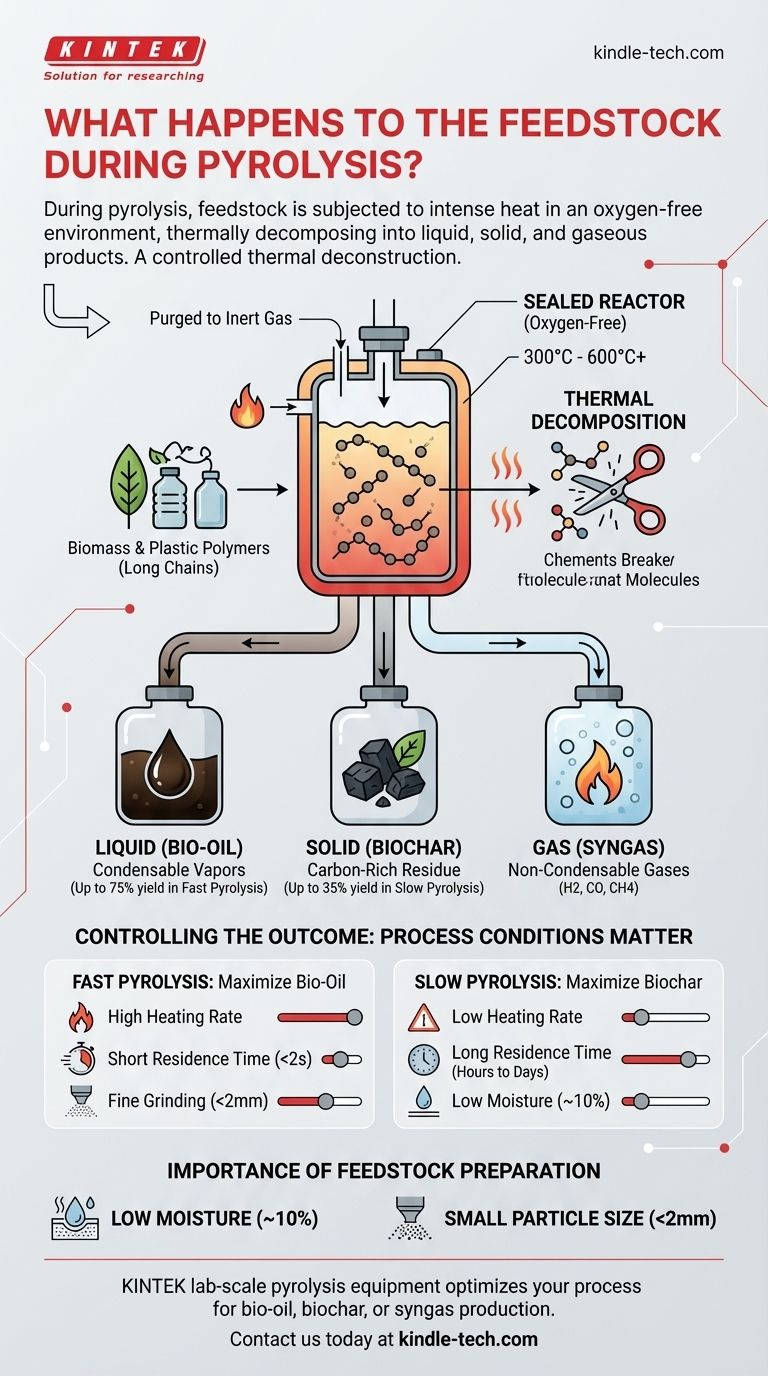

Pendant la pyrolyse, la matière première est soumise à une chaleur intense dans un environnement sans oxygène. Ce processus empêche le matériau de brûler et provoque plutôt la décomposition thermique de sa structure chimique, le décomposant en un mélange de produits liquides, solides et gazeux.

La pyrolyse n'est pas simplement un chauffage ; c'est une déconstruction thermique contrôlée. Le principe fondamental est qu'en manipulant précisément la température et le taux de chauffage, vous pouvez dicter le produit final, en privilégiant le rendement de produits précieux comme la bio-huile, le biochar ou le gaz de synthèse à partir de la matière première initiale.

Le mécanisme central : Décomposition thermique sans oxygène

Créer le bon environnement

La caractéristique déterminante de la pyrolyse est l'absence d'oxygène. La matière première est introduite dans un réacteur scellé qui a été purgé avec un gaz inerte.

Cette atmosphère anoxique est essentielle. Sans oxygène, le matériau ne peut pas se combuster (brûler). Au lieu de libérer de l'énergie sous forme de chaleur et de lumière, l'énergie chimique stockée dans la matière première est préservée dans les produits résultants. Les températures varient généralement de 300°C à plus de 600°C.

La décomposition initiale des polymères

La chaleur agit comme des ciseaux chimiques. La plupart des matières premières organiques, comme la biomasse ou les plastiques, sont constituées de grands polymères complexes (par exemple, la cellulose, la lignine, le polyéthylène).

La chaleur intense rompt les liaisons chimiques qui maintiennent ces longues chaînes de polymères ensemble. Ce processus, connu sous le nom de décomposition thermique ou thermolyse, les brise en molécules plus petites et plus volatiles.

Les trois produits principaux

À mesure que les polymères se décomposent, un mélange de composés se forme. Ceux-ci sont séparés en fonction de leur état physique après refroidissement.

- Liquide (Bio-huile) : Une partie des composés volatils sont des vapeurs condensables. Lorsqu'elles sont refroidies, elles forment un liquide visqueux et foncé connu sous le nom de bio-huile ou huile de pyrolyse, qui peut être une source de biocarburants et de produits chimiques.

- Solide (Biochar) : Le matériau solide stable et riche en carbone restant est appelé biochar. Il s'agit d'une forme de charbon de bois utilisée dans l'agriculture et le captage du carbone.

- Gaz (Gaz de synthèse) : Les gaz permanents non condensables comme l'hydrogène, le monoxyde de carbone et le méthane sont collectés sous forme de gaz de synthèse. Ce gaz peut être combusté pour générer la chaleur ou l'électricité nécessaire pour alimenter le processus de pyrolyse lui-même.

Contrôler le résultat : Les conditions du processus sont importantes

Le ratio de ces trois produits n'est pas fixe. Il est directement contrôlé par les conditions du processus, vous permettant d'adapter le résultat à un objectif spécifique.

Pyrolyse rapide pour la bio-huile

Pour maximiser le rendement en bio-huile liquide (jusqu'à 75 % en poids), vous utilisez la pyrolyse rapide. Cela implique des taux de chauffage très élevés et un temps de séjour court pour les vapeurs dans le réacteur (généralement moins de 2 secondes). L'objectif est de décomposer rapidement la matière première et d'éliminer les vapeurs avant qu'elles ne se décomposent davantage en gaz et en charbon.

Pyrolyse lente pour le biochar

Pour maximiser le rendement en biochar solide (environ 35 %), vous utilisez la pyrolyse lente. Ce processus utilise des taux de chauffage plus faibles et des temps de séjour beaucoup plus longs (heures à jours). Cette « cuisson » lente permet à plus de carbone de se réorganiser en structures de charbon de bois stables et aromatiques.

L'importance de la préparation de la matière première

L'efficacité et le succès de la pyrolyse dépendent fortement de la préparation correcte de la matière première avant qu'elle n'entre dans le réacteur.

Pourquoi la teneur en humidité est critique

La matière première doit être relativement sèche, idéalement avec une teneur en humidité d'environ 10 %. Toute eau présente dans la matière première doit être vaporisée en vapeur, ce qui consomme une quantité importante d'énergie et diminue l'efficacité thermique globale du processus. Les matériaux à forte teneur en humidité nécessitent une étape de pré-séchage énergivore.

Pourquoi la taille des particules est importante

La matière première doit également être broyée en petites particules (par exemple, inférieures à 2 mm). Les plus petites particules ont un rapport surface/volume beaucoup plus élevé. Cela permet à la chaleur de se transférer rapidement et uniformément dans le matériau, ce qui est absolument essentiel pour le contrôle précis requis dans la pyrolyse rapide.

Comprendre les compromis

Variabilité de la matière première

La composition exacte de la matière première a un impact énorme sur les produits finaux. Une biomasse ligneuse riche en cellulose donnera des résultats différents d'un flux de déchets plastiques ou d'un limon agricole. Le processus doit être adapté au matériau spécifique utilisé.

Qualité du produit et amélioration

Les produits bruts de la pyrolyse ne sont pas toujours prêts à être utilisés immédiatement. La bio-huile est souvent acide, instable et corrosive, nécessitant une « amélioration » importante et coûteuse pour être utilisée comme carburant de remplacement. Les propriétés du biochar peuvent également varier considérablement.

Bilan énergétique

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport constant d'énergie pour maintenir les températures élevées. L'énergie requise pour sécher la matière première et faire fonctionner le réacteur doit être inférieure à la valeur énergétique des produits pour que le processus soit net positif.

Adapter le processus à votre objectif

Avant de choisir une voie de pyrolyse, vous devez être clair sur votre objectif principal.

- Si votre objectif principal est la production de biocarburants liquides : Optez pour la pyrolyse rapide et investissez dans des systèmes de broyage fin et de séchage approfondi de votre matière première.

- Si votre objectif principal est la création d'un amendement du sol ou le captage du carbone : La pyrolyse lente est la bonne voie, offrant plus de flexibilité sur la taille des particules, mais exigeant toujours une faible teneur en humidité.

- Si votre objectif principal est la production d'énergie sur site à partir de gaz résiduel : Un processus axé sur la pyrolyse rapide ou la gazéification maximisera le rendement en gaz de synthèse, qui pourra ensuite alimenter un générateur.

Comprendre ces principes fondamentaux vous permet de transformer diverses matières premières en ressources précieuses avec précision et objectif.

Tableau récapitulatif :

| Condition du processus | Objectif principal | Produit clé | Exigence clé |

|---|---|---|---|

| Pyrolyse rapide | Maximiser le rendement liquide | Bio-huile (jusqu'à 75 %) | Taux de chauffage élevé, court temps de séjour des vapeurs, broyage fin (<2 mm), faible humidité (~10 %) |

| Pyrolyse lente | Maximiser le rendement solide | Biochar (jusqu'à 35 %) | Faible taux de chauffage, long temps de séjour, faible humidité (~10 %) |

| Axé sur le gaz | Maximiser le gaz énergétique | Gaz de synthèse | Températures élevées, optimisé pour les gaz non condensables |

Prêt à transformer votre biomasse ou votre flux de déchets en ressources précieuses ?

Chez KINTEK, nous sommes spécialisés dans les équipements de pyrolyse à l'échelle du laboratoire qui offrent le contrôle précis dont vous avez besoin pour optimiser votre processus pour la production de bio-huile, de biochar ou de gaz de synthèse. Que vous vous concentriez sur les énergies renouvelables, le captage du carbone ou les matériaux durables, nos réacteurs sont conçus pour vous aider à atteindre vos objectifs spécifiques avec efficacité et fiabilité.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre développement. Transformons ensemble votre matière première en opportunité.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure