En termes simples, un four de calcination est un four industriel à haute température utilisé pour induire un changement chimique dans un matériau, et pas seulement pour le sécher ou le durcir. Contrairement à un simple four de poterie qui cuit l'argile pour en faire de la céramique, un four de calcination chauffe les matériaux à une température précise pour décomposer leur structure chimique et éliminer les composants volatils comme le dioxyde de carbone ou l'eau. Ce processus, connu sous le nom de calcination, crée une nouvelle substance chimiquement altérée.

À la base, un four de calcination est un outil de transformation chimique ciblée. Son but est de chauffer une matière première jusqu'à ce qu'elle se décompose, libérant des gaz et laissant derrière elle un nouveau composé solide précieux comme la chaux ou l'alumine.

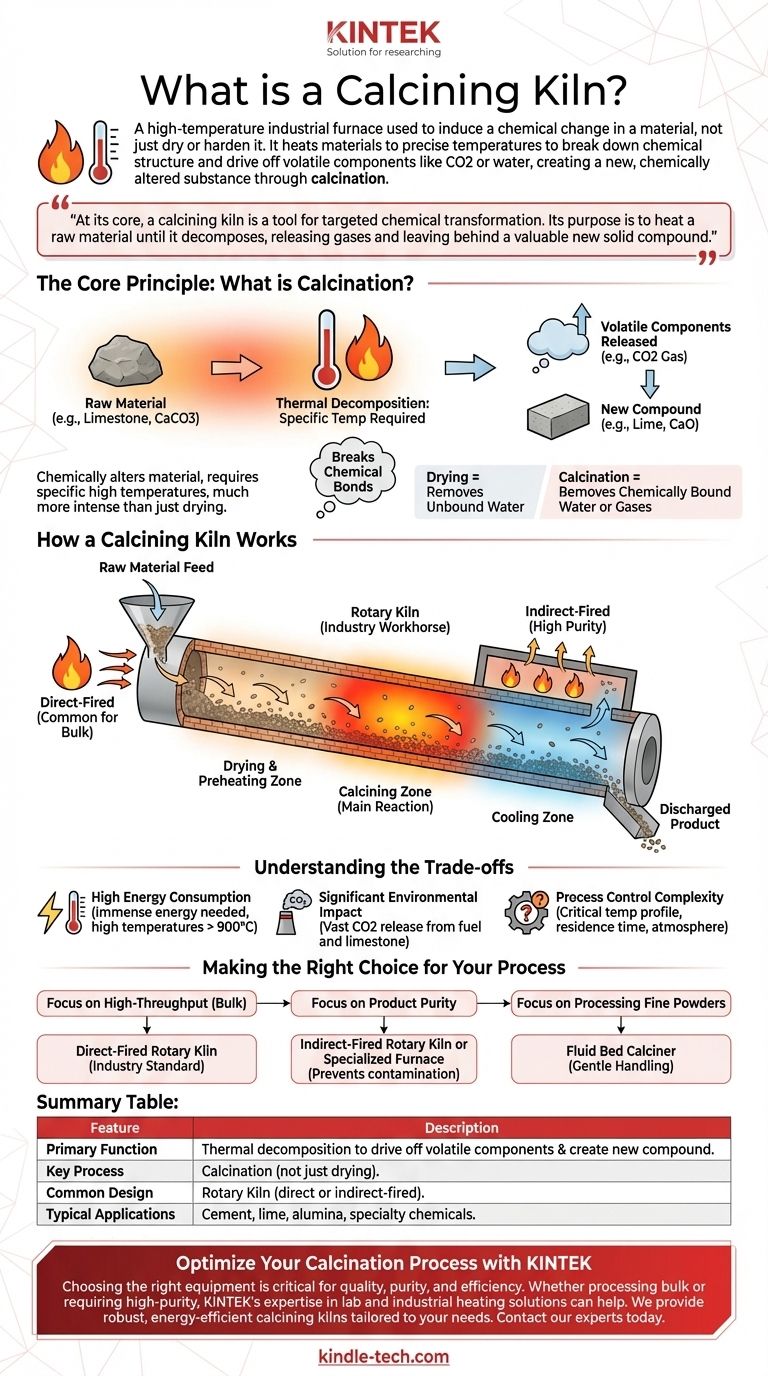

Le principe fondamental : Qu'est-ce que la calcination ?

La calcination est un type spécifique de décomposition thermique, un processus où la chaleur est utilisée pour briser les liaisons chimiques au sein d'un composé. C'est un processus fondamental dans de nombreuses industries lourdes.

De la matière première au nouveau composé

L'objectif de la calcination est de modifier la composition chimique du matériau d'entrée. Par exemple, le calcaire (carbonate de calcium) est chauffé pour produire de la chaux (oxyde de calcium). Le matériau original est fondamentalement altéré.

Le rôle critique de la température

La calcination ne consiste pas seulement à chauffer quelque chose ; il s'agit d'atteindre et de maintenir une température de décomposition spécifique. En dessous de cette température, la réaction ne se produira pas. Au-dessus, vous risquez de gaspiller de l'énergie ou de provoquer des réactions secondaires indésirables ou une fusion.

Ce n'est pas seulement du séchage

Le séchage est l'élimination de l'eau non liée d'un matériau. La calcination est un processus beaucoup plus intense qui élimine l'eau chimiquement liée (eau d'hydratation) ou les gaz comme le dioxyde de carbone (CO2) qui font partie de la structure moléculaire du matériau.

Comment fonctionne un four de calcination

Bien qu'il existe de nombreuses conceptions, la grande majorité de la calcination industrielle se déroule dans un type spécifique de four conçu pour un traitement continu et un débit élevé.

Le four rotatif : un cheval de bataille de l'industrie

La conception la plus courante est le four rotatif. Il s'agit d'un cylindre en acier massif, tournant lentement, revêtu de briques réfractaires. Le cylindre est monté avec une légère inclinaison.

La matière première est introduite par l'extrémité supérieure, et à mesure que le four tourne, le matériau culbute et s'écoule vers l'extrémité inférieure. Cette action de culbutage assure un chauffage uniforme du matériau.

Chauffage direct ou indirect

Il existe deux principales façons de chauffer le matériau :

- Les fours à chauffage direct font passer les gaz de combustion chauds directement sur et à travers le matériau. C'est efficace et courant pour les matériaux en vrac comme le calcaire.

- Les fours à chauffage indirect chauffent le matériau à travers la paroi d'une chambre scellée. Le matériau n'entre jamais en contact avec la flamme ou les gaz d'échappement, ce qui est essentiel pour les applications de haute pureté où la contamination est une préoccupation.

Zones clés à l'intérieur du four

Un grand four rotatif fonctionne avec des zones de température distinctes. Le matériau traversant le four passe d'abord par une zone de séchage et de préchauffage, puis entre dans la zone de calcination centrale où se produit la réaction principale, et enfin une zone de refroidissement avant d'être déchargé.

Comprendre les compromis

Les fours de calcination sont des outils puissants, mais ils s'accompagnent de défis opérationnels importants qui définissent leur utilisation et leur impact.

Consommation d'énergie élevée

Le chauffage de tonnes de matériaux à des températures dépassant souvent 900 °C (1650 °F) nécessite une immense quantité d'énergie. Cela fait des coûts énergétiques une dépense opérationnelle principale et un objectif majeur d'amélioration de l'efficacité.

Impact environnemental significatif

La calcination des carbonates, en particulier dans la production de ciment, libère de vastes quantités de CO2. Cela provient à la fois du combustible brûlé pour chauffer le four et du CO2 libéré par le calcaire lui-même, ce qui en fait une source majeure d'émissions industrielles de gaz à effet de serre.

Complexité du contrôle des processus

Le maintien du profil de température, du temps de séjour du matériau et de l'atmosphère du four corrects est essentiel pour la qualité du produit. Toute déviation peut entraîner une calcination incomplète ou un matériau surcuit, ce qui entraîne des déchets et des pertes de revenus.

Faire le bon choix pour votre processus

La conception et le fonctionnement d'un four de calcination sont entièrement dictés par le matériau traité et le produit final souhaité.

- Si votre objectif principal est la production à haut débit de matériaux en vrac comme le ciment ou la chaux : Un grand four rotatif à chauffage direct est la norme industrielle pour son efficacité et son échelle.

- Si votre objectif principal est la pureté du produit pour les catalyseurs ou les produits chimiques de spécialité : Un four rotatif à chauffage indirect ou un four plus spécialisé est nécessaire pour éviter la contamination par les gaz de combustion.

- Si votre objectif principal est le traitement de poudres fines ou de matériaux nécessitant une manipulation délicate : Un calcinateur à lit fluidisé, qui suspend le matériau dans un flux de gaz chaud, peut être un choix plus approprié qu'un four rotatif.

En fin de compte, un four de calcination est un instrument précis pour convertir les minéraux bruts et les produits chimiques en produits fondamentaux qui construisent notre monde moderne.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Décomposition thermique pour éliminer les composants volatils (par exemple, le CO2) et créer un nouveau composé chimique. |

| Processus clé | Calcination (pas seulement séchage). |

| Conception courante | Four rotatif (à chauffage direct ou indirect). |

| Applications typiques | Production de ciment, de chaux, d'alumine et de produits chimiques de spécialité. |

Optimisez votre processus de calcination avec KINTEK

Le choix de l'équipement de calcination approprié est essentiel pour la qualité, la pureté et l'efficacité opérationnelle de votre produit. Que vous traitiez des matériaux en vrac comme le calcaire ou que vous ayez besoin de conditions de haute pureté pour des produits chimiques de spécialité, l'expertise de KINTEK en solutions de chauffage de laboratoire et industrielles peut vous aider.

Nous fournissons des fours de calcination robustes et écoénergétiques adaptés à votre matériau spécifique et à vos besoins de débit. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à relever vos défis de traitement thermique et à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts