Les principaux processus de dépôt de films minces se répartissent en deux grandes catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique le transfert physique d'un matériau sur une surface, par exemple en le faisant bouillir et en le laissant se condenser (évaporation) ou en arrachant des atomes d'une cible avec un plasma (pulvérisation cathodique). Le CVD utilise des réactions chimiques à partir de gaz précurseurs sur la surface d'un substrat pour faire croître le film atome par atome.

Le défi principal du dépôt de films minces est de déplacer le matériau d'une source vers un substrat avec un contrôle précis. Le choix entre un processus physique (comme le sablage à l'échelle atomique) et un processus chimique (comme la construction d'une structure brique par brique) dépend entièrement de la pureté, de la précision du film requises et du matériau utilisé.

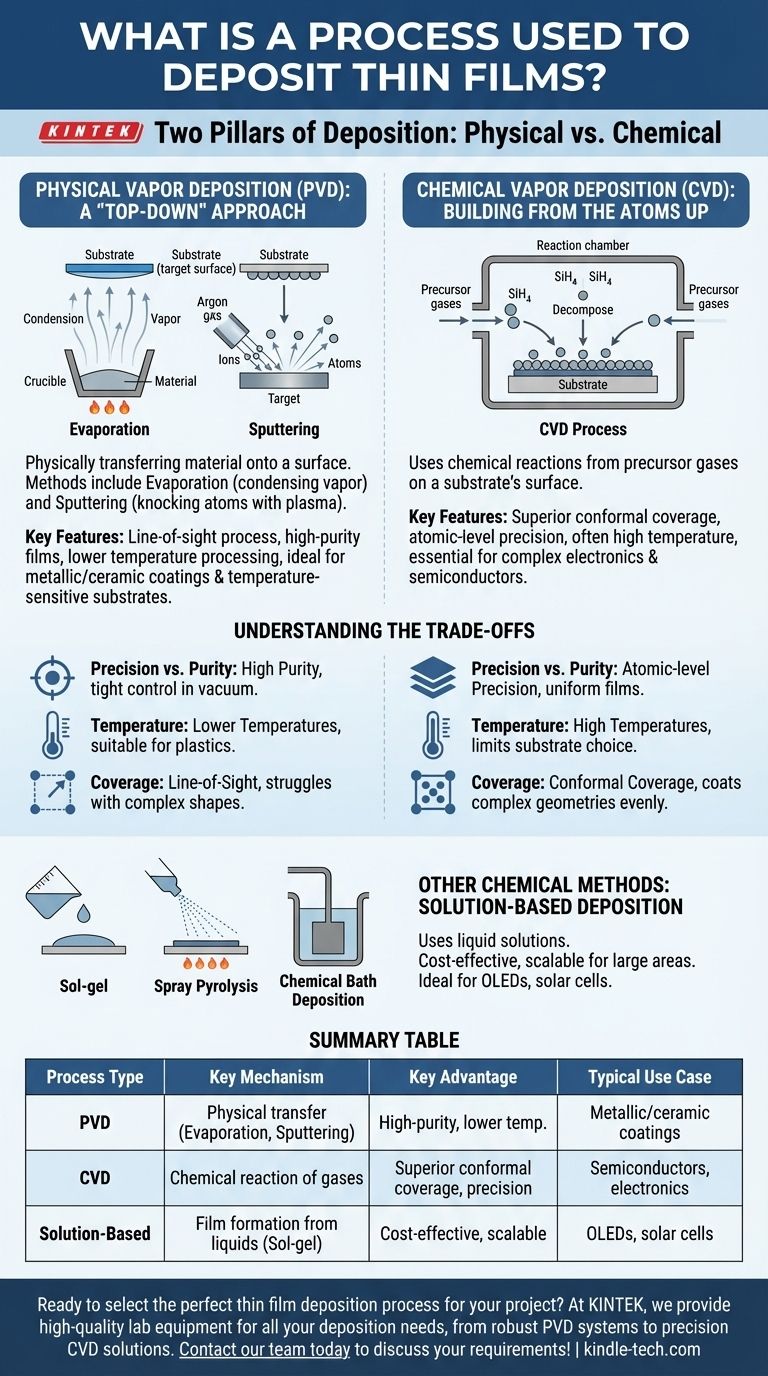

Les deux piliers du dépôt : physique vs. chimique

Au plus haut niveau, toutes les techniques de dépôt sont conçues pour créer une couche fonctionnelle de matériau, souvent de quelques atomes ou molécules d'épaisseur seulement. La différence fondamentale réside dans la manière dont ce matériau voyage de sa source vers la surface cible, appelée substrat.

Dépôt physique en phase vapeur (PVD) : une approche "top-down"

Les méthodes PVD prennent un matériau source solide ou liquide et le transforment en vapeur, qui se condense ensuite sur le substrat sous forme de film mince. Il s'agit fondamentalement d'un processus en ligne de mire.

Les deux techniques PVD les plus courantes sont l'évaporation et la pulvérisation cathodique.

L'évaporation consiste à chauffer un matériau source sous vide jusqu'à ce qu'il se transforme en gaz. Ce gaz voyage ensuite et se dépose sur le substrat plus froid, formant un film pur et solide.

La pulvérisation cathodique est un processus plus énergétique. Ici, une cible du matériau désiré est bombardée d'ions de haute énergie (souvent provenant d'un gaz comme l'argon). Cette collision arrache physiquement des atomes de la cible, qui se déposent ensuite sur le substrat.

Dépôt chimique en phase vapeur (CVD) : construire à partir des atomes

Le CVD est une approche fondamentalement différente qui repose sur des réactions chimiques, et non sur un simple transfert physique. C'est la méthode dominante utilisée dans l'industrie des semi-conducteurs pour sa précision exceptionnelle.

Dans un processus CVD, le substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux un matériau solide pour former le film désiré.

Autres méthodes chimiques : dépôt en solution

Au-delà du CVD, d'autres méthodes chimiques utilisent des solutions liquides pour créer des films. Celles-ci sont souvent plus simples et peuvent être plus rentables pour certaines applications.

Des techniques comme le sol-gel, la pyrolyse par pulvérisation et le dépôt en bain chimique impliquent l'application d'une solution chimique liquide sur le substrat. Le film est ensuite formé lorsque le liquide est séché, chauffé ou réagit chimiquement.

Comprendre les compromis

Choisir entre PVD et CVD ne consiste pas à savoir lequel est "meilleur", mais lequel est le plus adapté au travail. Chaque approche présente un ensemble distinct d'avantages et de limites.

Précision vs. Pureté

Le CVD est inégalé dans sa capacité à créer des films uniformes et conformes avec un contrôle d'épaisseur au niveau atomique. Cette précision est la raison pour laquelle il est essentiel pour la fabrication de dispositifs semi-conducteurs complexes et multicouches.

Les méthodes PVD, en particulier la pulvérisation cathodique, sont réputées pour produire des films d'une pureté extrêmement élevée, car le processus peut être étroitement contrôlé dans un environnement sous vide poussé sans précurseurs chimiques complexes.

Température et sensibilité du substrat

Les processus CVD nécessitent souvent des températures élevées pour induire les réactions chimiques nécessaires à la surface du substrat. Cela peut limiter leur utilisation avec des matériaux sensibles à la chaleur.

De nombreux processus PVD, en particulier la pulvérisation cathodique, peuvent être réalisés à des températures beaucoup plus basses. Cela les rend adaptés au dépôt de films sur des plastiques, des polymères et d'autres substrats sensibles à la température.

Ligne de mire vs. Couverture conforme

Parce que le PVD est un processus physique en ligne de mire, il peut avoir du mal à recouvrir uniformément des formes tridimensionnelles complexes avec des coins vifs ou des tranchées profondes.

Le CVD, en revanche, excelle dans la création de revêtements conformes. Parce que les gaz précurseurs peuvent circuler autour de géométries complexes, le film résultant se développe uniformément sur toute la surface exposée.

Faire le bon choix pour votre objectif

La technique de dépôt optimale est dictée par les exigences spécifiques de votre application en matière de propriétés des matériaux, de précision et de coût.

- Si votre objectif principal est d'obtenir des revêtements métalliques ou céramiques de haute pureté : les méthodes PVD comme la pulvérisation cathodique sont un excellent choix, très contrôlable.

- Si votre objectif principal est la précision au niveau atomique pour l'électronique complexe : le CVD est la norme de l'industrie pour sa capacité à créer des couches parfaites et conformes.

- Si votre objectif principal est des dispositifs de grande surface ou flexibles comme les OLED ou les cellules solaires : des méthodes chimiques plus simples, basées sur des solutions, peuvent offrir une voie évolutive et rentable.

Comprendre la différence fondamentale entre le transfert physique et la réaction chimique vous permet de sélectionner le processus qui correspond le mieux à vos objectifs en matière de matériaux et de performances.

Tableau récapitulatif :

| Type de processus | Mécanisme clé | Avantage clé | Cas d'utilisation typique |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert physique de matière (ex. évaporation, pulvérisation) | Films de haute pureté, traitement à basse température | Revêtements métalliques/céramiques, substrats sensibles à la température |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de gaz sur une surface de substrat | Excellente couverture conforme, précision au niveau atomique | Semi-conducteurs, électronique complexe |

| Méthodes chimiques en solution | Formation de film à partir de précurseurs liquides (ex. sol-gel) | Rentable pour les grandes surfaces, évolutif | OLED, cellules solaires, revêtements de grande surface |

Prêt à choisir le processus de dépôt de film mince parfait pour votre projet ? Le bon équipement est essentiel pour atteindre la pureté, la précision et les performances du film souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de dépôt, des systèmes PVD robustes aux solutions CVD de précision. Laissez nos experts vous aider à optimiser votre processus. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences d'application spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre les diamants cultivés en laboratoire et les diamants CVD ? Comprendre les deux principales méthodes de création

- Quels gaz sont utilisés dans le dépôt chimique en phase vapeur ? Choisir les bons précurseurs pour votre film mince

- Quel est l'objectif du dépôt chimique en phase vapeur ? Créer des films minces haute performance et durables

- Qu'est-ce que la méthode de pulvérisation cathodique à courant continu (DC) ? Un guide du dépôt de couches minces pour les revêtements conducteurs

- Quelle technique de dépôt permet le dépôt de couches ultra-minces avec une précision de couche atomique ? Obtenez une conformité parfaite avec le Dépôt de Couche Atomique (ALD)

- Quelles sont les applications du dépôt par faisceau d'ions ? Obtenez une qualité de film supérieure pour l'optique de précision et les semi-conducteurs

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Quels sont les différents types de procédés de dépôt chimique en phase vapeur ? Un guide des méthodes CVD pour votre laboratoire