En bref, un four de frittage dentaire est un four spécialisé à haute température utilisé dans les laboratoires dentaires. Il transforme les matériaux céramiques préformés et tendres comme la zircone en un état final dur, dense et durable, adapté aux restaurations dentaires telles que les couronnes, les ponts et les implants. Ce processus, connu sous le nom de frittage, est ce qui confère aux restaurations céramiques modernes leurs propriétés exceptionnelles de résistance et d'esthétique.

La fonction principale d'un four de frittage n'est pas seulement de générer de la chaleur, mais de la délivrer avec une extrême précision. Sa capacité à contrôler méticuleusement la température, les vitesses de chauffe et les temps de maintien est le facteur le plus critique pour garantir la résistance, l'ajustement et l'apparence finale d'une restauration dentaire en céramique.

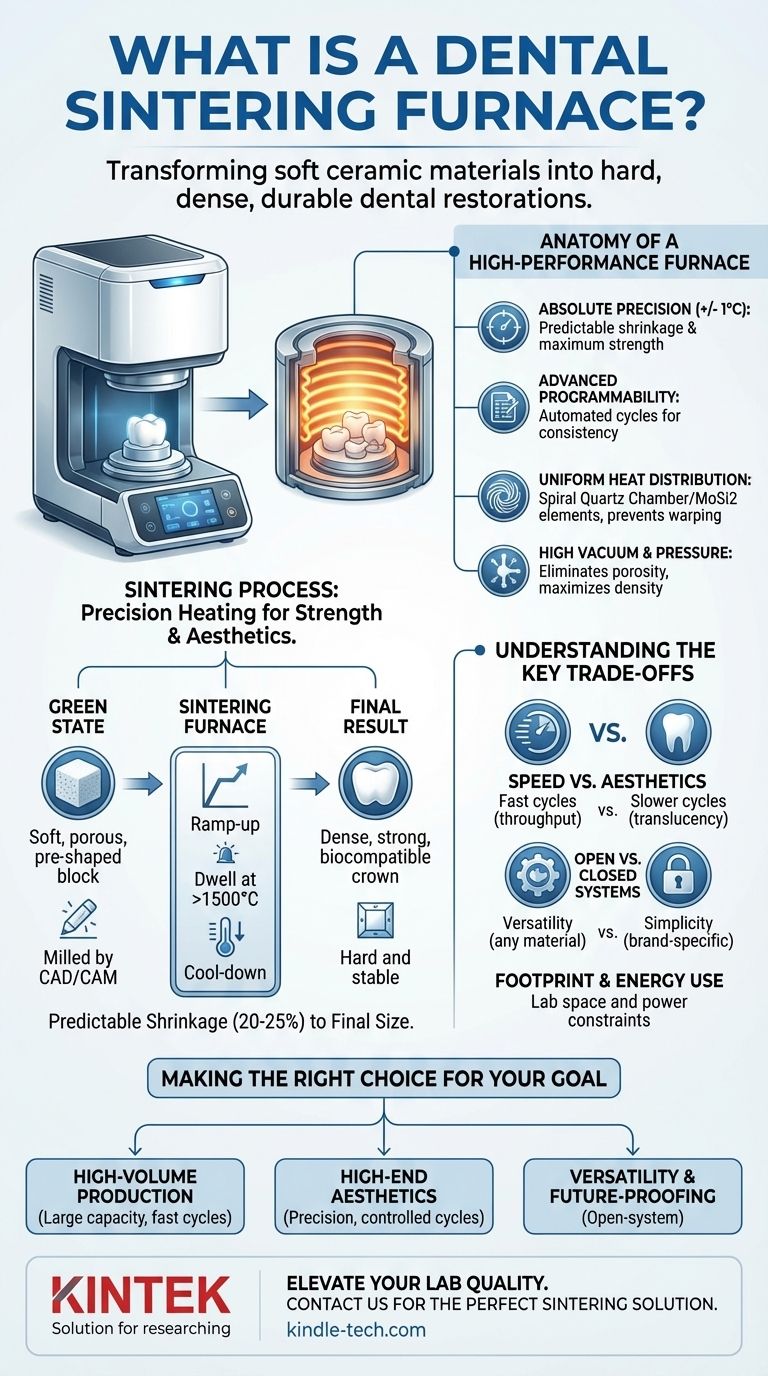

Comment le frittage transforme les matériaux dentaires

Pour comprendre le rôle du four, vous devez d'abord comprendre le parcours du matériau. Le processus transforme un bloc fragile, semblable à de la craie, en l'un des matériaux les plus solides utilisés en dentisterie.

Le matériau à l'état "cru"

Les restaurations dentaires en zircone commencent sous la forme d'un bloc pré-fritté ou à l'état "cru". Sous cette forme, le matériau est suffisamment mou pour être facilement usiné par une machine CAD/CAM pour obtenir la forme précise de la couronne ou du pont final.

Cependant, à ce stade, la restauration est poreuse, surdimensionnée et extrêmement fragile.

Le processus de frittage

La restauration usinée à l'état "cru" est placée dans le four de frittage. Le four exécute ensuite un cycle de chauffe précis et préprogrammé, qui comprend trois phases clés :

- Montée en température : La température est progressivement augmentée sur plusieurs heures pour éviter les chocs thermiques, qui pourraient fissurer la restauration.

- Maintien : Le four maintient le matériau à sa température de frittage maximale (souvent supérieure à 1 500 °C pour la zircone) pendant une durée spécifique. Pendant cette phase, les particules céramiques individuelles fusionnent, éliminant les pores et provoquant la densification du matériau.

- Refroidissement : La température est abaissée lentement et de manière contrôlée jusqu'à la température ambiante.

Ce cycle complet provoque un rétrécissement prévisible de la restauration – généralement de 20 à 25 % – pour atteindre sa taille finale et son état de haute densité.

Le résultat final : force et stabilité

Après refroidissement, la restauration sort du four entièrement densifiée, incroyablement solide et biocompatible. Elle est maintenant prête pour la coloration finale, le glaçage et la pose dans la bouche du patient.

L'anatomie d'un four haute performance

Tous les fours ne sont pas égaux. La cohérence et la qualité de la production de votre laboratoire dépendent directement des capacités techniques du four.

Précision absolue de la température

C'est la caractéristique la plus critique. Les fours de haute qualité maintiennent une précision de température à +/- 1°C. Cette précision assure un rétrécissement prévisible, évitant les restaurations mal ajustées, et garantit que le matériau atteint sa résistance maximale sans être surchauffé, ce qui peut compromettre l'esthétique.

Programmation avancée

Les fours modernes sont entièrement automatisés et programmables. Ils disposent souvent de grands écrans tactiles et sont livrés avec des programmes intégrés pour différents types de zircone et d'autres céramiques. Cela permet aux techniciens de sélectionner le cycle recommandé par le fabricant du matériau d'une simple touche, assurant la cohérence et économisant du temps.

Distribution uniforme de la chaleur

La qualité des éléments chauffants et la conception de la chambre de cuisson sont vitales. De nombreux fours haut de gamme utilisent une chambre en quartz spiralée ou des éléments chauffants en disiliciure de molybdène (MoSi2) de haute pureté. Cela garantit que toute la restauration est chauffée uniformément, évitant les points chauds qui peuvent provoquer des déformations ou des contraintes internes.

Capacités de vide et de pression élevées

Bien que non standard sur tous les fours de frittage, certains modèles avancés, en particulier les fours de pressage à chaud, intègrent un vide et une pression élevés. Un vide élimine les impuretés atmosphériques qui pourraient interférer avec l'intégrité du matériau, tandis que la pression appliquée aide à atteindre une densité maximale et à éliminer toute porosité résiduelle.

Comprendre les compromis clés

Le choix d'un four implique d'équilibrer des priorités concurrentes liées à la vitesse, au coût et à la polyvalence.

Vitesse vs. Esthétique finale

De nombreux fours modernes offrent des cycles de frittage "rapides" qui peuvent être complétés en une fraction du temps des cycles traditionnels. Bien que cela augmente considérablement le débit, cela peut parfois avoir un coût.

Un chauffage et un refroidissement plus rapides peuvent affecter la translucidité finale de certains matériaux en zircone, les rendant plus opaques. Pour les cas antérieurs haut de gamme où l'esthétique est primordiale, un cycle plus lent et conventionnel donne souvent un résultat supérieur.

Systèmes ouverts vs. fermés

Certains fabricants d'équipements vendent des systèmes "fermés", où leur four est optimisé exclusivement pour leur marque de matériaux céramiques. Cela peut offrir simplicité et résultats garantis, mais vous lie à un seul fournisseur.

Un four à "système ouvert" offre la flexibilité de créer des programmes personnalisés pour tout matériau céramique de n'importe quel fabricant, offrant une plus grande polyvalence et adaptabilité à mesure que de nouveaux matériaux apparaissent sur le marché.

Encombrement et consommation d'énergie

Un four est un équipement important. L'espace de laboratoire et l'alimentation électrique sont des contraintes pratiques. Les fours de grande capacité peuvent fritter plus d'unités simultanément, mais ont un encombrement physique plus important et une consommation d'énergie plus élevée. Des modèles compacts et économes en énergie sont disponibles, mais peuvent limiter la taille des lots.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les besoins et les priorités spécifiques de votre laboratoire dentaire.

- Si votre objectif principal est la production à grand volume : Choisissez un four avec une grande capacité de chambre et une fiabilité éprouvée pour gérer plusieurs cas avec des cycles rapides et reproductibles.

- Si votre objectif principal est les restaurations esthétiques haut de gamme : Privilégiez un four avec une précision de température exceptionnelle et la flexibilité de personnaliser des cycles lents et contrôlés pour maximiser la translucidité du matériau.

- Si votre objectif principal est la polyvalence et la pérennité : Investissez dans un four à système ouvert qui vous permet de vous adapter à l'ensemble des matériaux céramiques actuels et futurs.

En fin de compte, le four de frittage est le cœur d'un laboratoire dentaire moderne, agissant comme le garant final de la qualité pour chaque restauration céramique que vous produisez.

Tableau récapitulatif :

| Caractéristique | Impact sur la restauration dentaire |

|---|---|

| Précision de la température (+/- 1°C) | Assure un rétrécissement prévisible et une résistance maximale du matériau |

| Cycles programmables | Garantit la cohérence et économise du temps grâce aux processus automatisés |

| Distribution uniforme de la chaleur | Prévient la déformation et assure un frittage uniforme pour une esthétique parfaite |

| Vide/Pression élevés (modèles avancés) | Élimine la porosité pour une densité supérieure et l'intégrité du matériau |

Prêt à améliorer la qualité et l'efficacité de votre laboratoire dentaire ?

Un four de frittage précis est la pierre angulaire de la production de couronnes et de ponts en céramique durables et parfaitement ajustés. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance conçus spécifiquement pour les laboratoires dentaires. Nos fours de frittage offrent le contrôle exact de la température, le chauffage uniforme et la programmabilité dont vous avez besoin pour obtenir des résultats constants et de haute qualité pour chaque restauration.

Contactez-nous dès aujourd'hui pour trouver la solution de frittage parfaite pour les besoins uniques de votre laboratoire – que vous vous concentriez sur la production à grand volume ou sur les cas esthétiques haut de gamme.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le frittage en dentisterie ? La clé de restaurations dentaires solides et esthétiques

- Quel est l'effet du frittage à grande vitesse sur la zircone ? Des cycles considérablement plus rapides avec des compromis critiques

- Quelle est la différence entre la céramique dentaire et la porcelaine dentaire ? Choisir le bon matériau pour votre restauration

- Quels types de matériaux un four de pressage dentaire peut-il traiter ? Solutions polyvalentes pour les céramiques haute performance

- Les couronnes en zircone sont-elles biocompatibles ? Le guide ultime des restaurations dentaires sûres et sans métal

- Comment la zircone est-elle frittée ? Un guide du processus de transformation à haute température

- Quelle couronne est la moins chère, la couronne en porcelaine ou en céramique ? Un guide pratique sur les coûts et les matériaux des couronnes dentaires

- Comment obtenir un chauffage constant des restaurations céramiques dans un four ? Maîtrisez la dynamique thermique de votre four