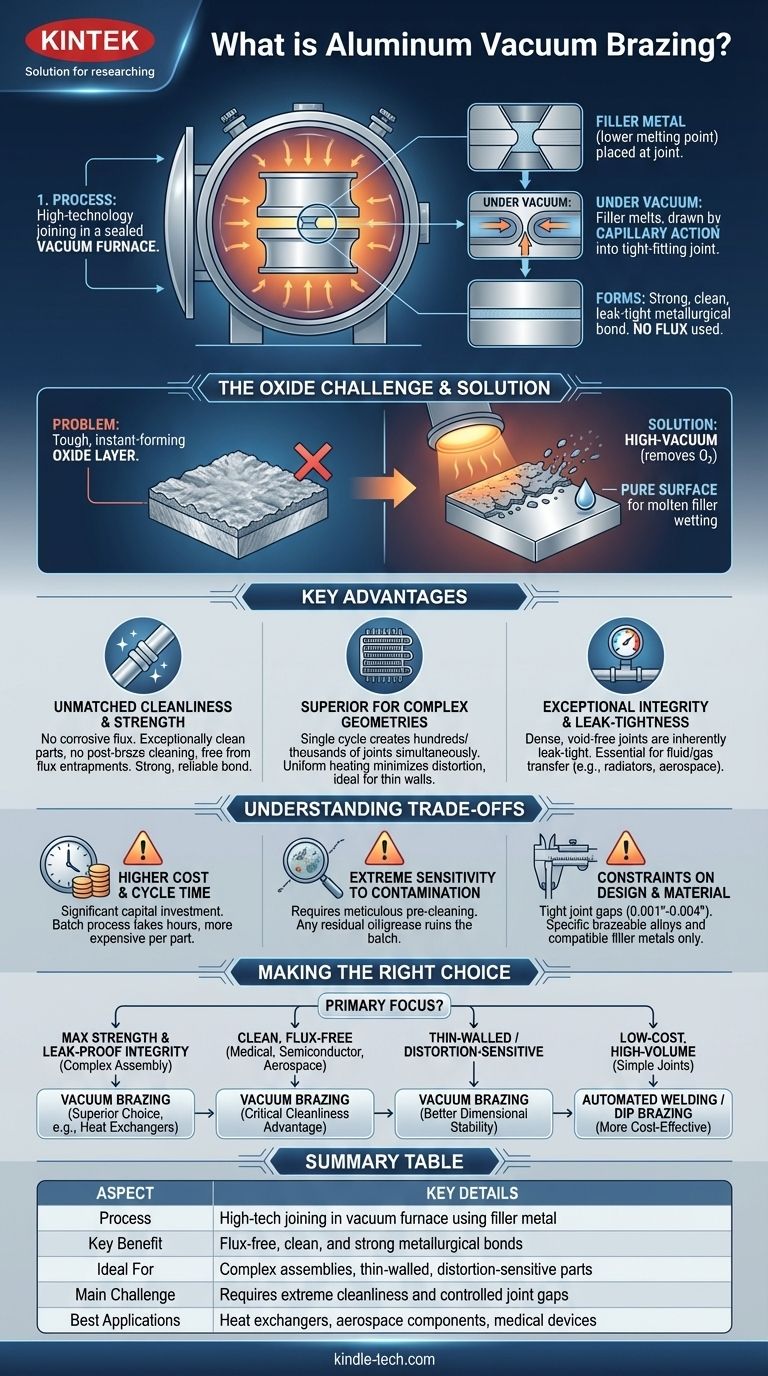

À la base, le brasage sous vide de l'aluminium est un processus d'assemblage de haute technologie utilisé pour créer une liaison solide et permanente entre des pièces en aluminium à l'intérieur d'un four sous vide. Le processus implique le chauffage des composants avec un métal d'apport dont le point de fusion est inférieur à celui de l'aluminium lui-même. Sous vide, ce métal d'apport fond et est aspiré dans les joints ajustés par capillarité, formant une connexion exceptionnellement propre, étanche et métallurgiquement saine, sans utilisation de flux chimique.

L'assemblage de l'aluminium présente un défi important en raison de sa couche d'oxyde tenace et à formation instantanée. Le brasage sous vide de l'aluminium surmonte ce problème non pas avec des produits chimiques corrosifs, mais en utilisant un environnement de vide poussé pour éliminer l'oxygène, permettant une liaison métallurgique impeccable pour des assemblages complexes et de haute performance.

Comment le brasage sous vide surmonte-t-il le défi de l'aluminium ?

Pour comprendre la valeur de ce processus, vous devez d'abord comprendre le problème fondamental qu'il résout. Les principes sont simples mais ont des implications profondes pour la qualité des composants et la liberté de conception.

Le rôle critique du vide

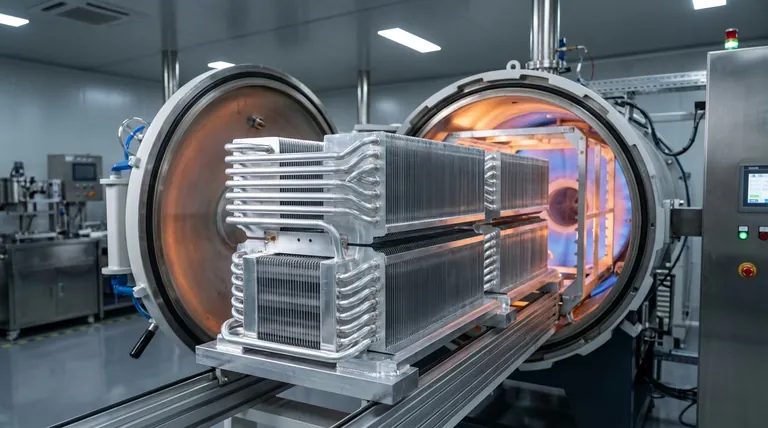

L'ensemble du processus se déroule dans une chambre scellée où la pression est réduite à un vide quasi parfait (généralement 10⁻⁵ Torr ou moins). Cet environnement n'est pas seulement un conteneur ; il est une partie active du processus.

En éliminant pratiquement tout l'oxygène, le vide empêche les pièces en aluminium de s'oxyder lorsqu'elles sont chauffées. C'est la clé de la raison pour laquelle le processus est "sans flux".

Briser la couche d'oxyde

Même sous vide, les pièces en aluminium entrent dans le four avec une couche préexistante et tenace d'oxyde d'aluminium. La combinaison de la chaleur élevée et de l'environnement sous vide, souvent assistée par de petites quantités de magnésium dans l'alliage d'apport agissant comme un "piégeur" d'oxygène, provoque la décomposition et la dissipation de cette couche d'oxyde.

Cela révèle une surface d'aluminium pure et immaculée, permettant au métal d'apport fondu de "mouiller" correctement le métal de base et de créer une liaison solide.

Le métal d'apport et l'action capillaire

Un alliage d'apport spécialisé aluminium-silicium, souvent sous forme de feuille mince ou de pâte, est placé au bord du joint avant le chauffage. Lorsque le four atteint la température de brasage précise — juste en dessous du point de fusion de l'aluminium parent — le métal d'apport fond.

Parce que les surfaces sont parfaitement propres, le métal d'apport fondu est naturellement aspiré dans les interstices microscopiques entre les pièces par un phénomène physique appelé action capillaire, remplissant complètement le joint.

Principaux avantages par rapport à l'assemblage traditionnel

Le brasage sous vide ne remplace pas tous les types de soudage ou de brasage conventionnel, mais il offre des avantages distincts pour des applications spécifiques et exigeantes.

Propreté et résistance inégalées

Comme aucun flux corrosif n'est utilisé, les pièces finies sont exceptionnellement propres et brillantes, ne nécessitant aucun nettoyage après brasage. Le joint résultant est exempt d'inclusions de flux qui peuvent provoquer des vides, des points faibles ou une corrosion future, conduisant à une liaison plus solide et plus fiable.

Supérieur pour les géométries complexes et délicates

Un seul cycle dans un four sous vide peut créer des centaines, voire des milliers de joints simultanément sur un assemblage complexe, tel qu'un échangeur de chaleur. C'est impossible avec le soudage, qui nécessite un assemblage séquentiel, point par point. Le chauffage uniforme minimise également la distorsion, ce qui le rend idéal pour les composants à parois minces.

Intégrité des joints et étanchéité exceptionnelles

Le processus produit des joints denses et sans vide qui sont intrinsèquement étanches. C'est non négociable pour les applications impliquant le transfert de fluides ou de gaz, telles que les radiateurs, les plaques de refroidissement pour l'électronique et les conduites de carburant aérospatiales.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. L'objectivité exige de reconnaître les limites du brasage sous vide de l'aluminium.

Coût de processus et temps de cycle plus élevés

Les fours sous vide représentent un investissement en capital important, et le processus lui-même — impliquant le pompage, le chauffage, le brasage et le refroidissement contrôlé — est un processus par lots qui prend plusieurs heures. Cela le rend plus coûteux par pièce que la plupart des opérations de soudage à grand volume.

Sensibilité extrême à la contamination

Le succès d'un brasage sans flux dépend entièrement de la propreté des composants. Toute huile résiduelle, graisse ou autre contaminant de surface peut dégazer sous vide, ruinant tout le lot. Cela nécessite un processus de pré-nettoyage méticuleux.

Contraintes de conception et de matériaux

Les joints doivent être conçus avec des jeux serrés et contrôlés (généralement 0,001" - 0,004") pour faciliter une action capillaire appropriée. De plus, seules des nuances spécifiques d'alliages d'aluminium "brasables" peuvent être utilisées, et le métal d'apport doit être compatible avec le matériau de base.

Faire le bon choix pour votre application

Le choix de la bonne méthode d'assemblage nécessite d'aligner les capacités du processus avec vos principaux objectifs de conception et de performance.

- Si votre objectif principal est une résistance maximale et une intégrité étanche pour un assemblage complexe : Le brasage sous vide de l'aluminium est le choix supérieur, en particulier pour des pièces comme les échangeurs de chaleur multicanaux.

- Si votre objectif principal est de produire des composants propres et sans flux pour des applications médicales, semi-conductrices ou aérospatiales : La propreté inhérente du brasage sous vide est un avantage critique qui évite toute contamination potentielle.

- Si votre objectif principal est d'assembler des pièces à parois minces ou sensibles à la distorsion : Le chauffage uniforme et contrôlé du brasage sous vide offre une bien meilleure stabilité dimensionnelle que le soudage localisé.

- Si votre objectif principal est une production à faible coût et à grand volume de joints simples : Le soudage automatisé ou le brasage par immersion peut être une solution plus rentable.

En comprenant ses principes et ses compromis, vous pouvez tirer parti du brasage sous vide de l'aluminium pour atteindre un niveau de qualité et de complexité de conception inaccessible avec les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Assemblage de haute technologie dans un four sous vide utilisant un métal d'apport |

| Avantage clé | Liaisons métallurgiques sans flux, propres et solides |

| Idéal pour | Assemblages complexes, pièces à parois minces, sensibles à la distorsion |

| Défi principal | Nécessite une propreté extrême et des jeux de joint contrôlés |

| Meilleures applications | Échangeurs de chaleur, composants aérospatiaux, dispositifs médicaux |

Prêt à améliorer la qualité de vos composants en aluminium avec un brasage sous vide de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables qui soutiennent les processus d'assemblage haute performance comme le brasage sous vide de l'aluminium. Notre expertise aide les fabricants des industries aérospatiale, médicale et électronique à atteindre une intégrité et une propreté de joint supérieures sans contamination par le flux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de brasage et fournir les assemblages solides et étanches que vos applications exigent.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût