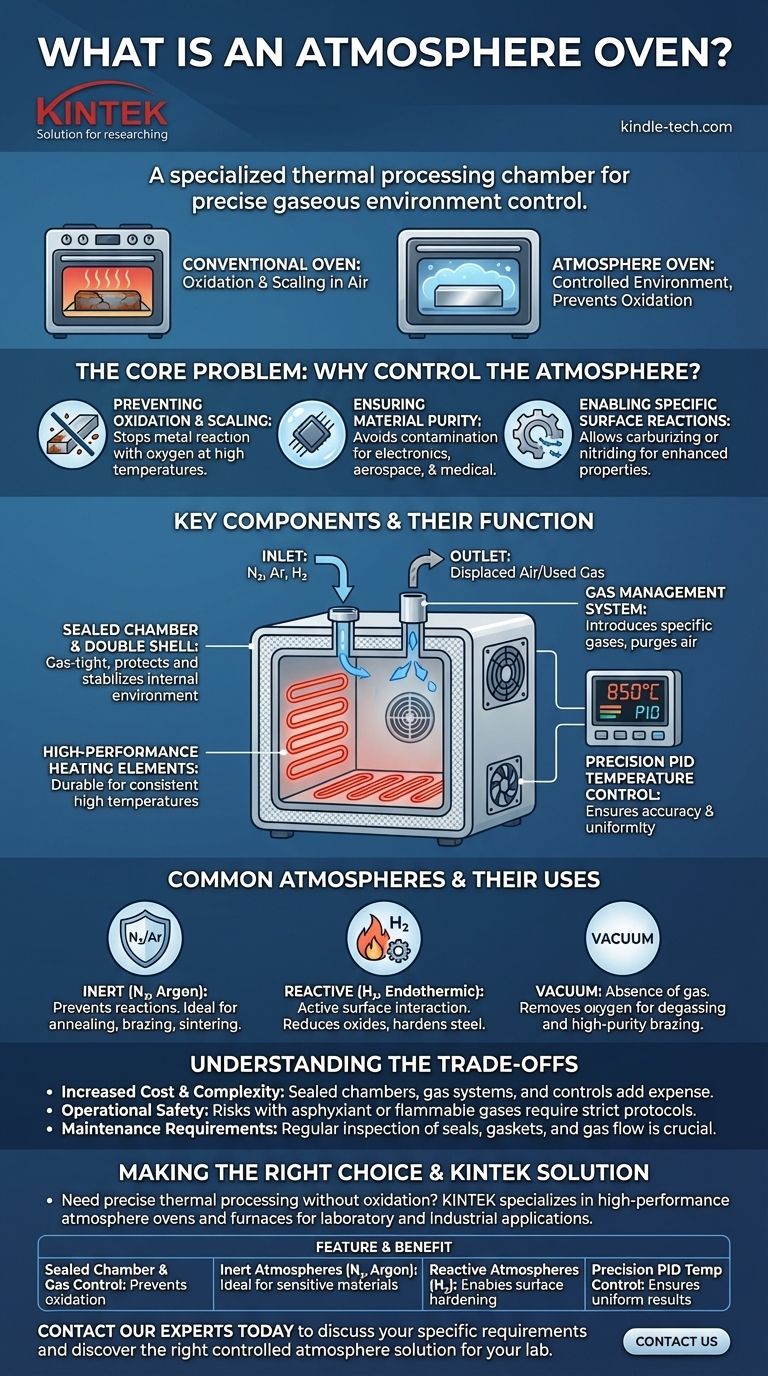

Un four à atmosphère contrôlée, souvent appelé four à atmosphère, est une chambre de traitement thermique spécialisée qui permet un contrôle précis de l'environnement gazeux entourant le matériau chauffé. Contrairement à un four conventionnel qui fonctionne à l'air ambiant, ce type de four permet aux opérateurs d'introduire des gaz inertes ou réactifs spécifiques. Ce contrôle est essentiel pour prévenir les réactions chimiques indésirables, telles que l'oxydation, et pour garantir l'intégrité des matériaux à haute température.

La fonction principale d'un four à atmosphère n'est pas seulement de chauffer un matériau, mais de le faire dans un environnement gazeux spécifique et contrôlé. Cela empêche l'oxydation et d'autres réactions, assurant l'intégrité du matériau pendant le traitement à haute température.

Le problème fondamental : Pourquoi contrôler l'atmosphère ?

Chauffer des matériaux en présence d'air peut modifier fondamentalement leurs propriétés, souvent de manière indésirable. Un four à atmosphère résout ce problème en remplaçant l'air riche en oxygène par un gaz contrôlé qui sert un objectif spécifique.

Prévention de l'oxydation et de la calamine

À haute température, la plupart des métaux réagissent facilement avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, peut créer une couche de calamine à la surface du matériau, compromettant son fini, ses dimensions et son intégrité structurelle. Une atmosphère inerte empêche cela.

Assurer la pureté du matériau

Pour les matériaux sensibles utilisés dans l'électronique, l'aérospatiale ou les applications médicales, même une contamination superficielle mineure peut entraîner une défaillance du composant. En traitant les pièces dans un gaz inerte pur, vous pouvez éviter d'introduire des contaminants présents dans l'air ambiant.

Permettre des réactions de surface spécifiques

Dans certains cas, l'objectif n'est pas d'empêcher une réaction, mais d'en provoquer une très spécifique. Des processus tels que la carburation (ajout de carbone à l'acier) ou la nitruration (ajout d'azote) nécessitent une atmosphère réactive pour modifier la chimie de surface d'une pièce, souvent afin d'augmenter sa dureté et sa résistance à l'usure.

Composants clés et leur fonction

La capacité de maintenir un environnement vierge et contrôlé à haute température nécessite une construction et des composants spécialisés.

La chambre scellée

La base de tout four à atmosphère est une chambre de traitement étanche aux gaz. Celles-ci sont souvent construites de manière robuste avec une double paroi, où l'espace entre les parois intérieure et extérieure peut être refroidi, généralement par un ventilateur. Cela protège la paroi extérieure de la chaleur extrême et aide à maintenir un environnement interne stable.

Système de gestion des gaz

Pour contrôler l'atmosphère, le four doit disposer de prises d'entrée et de sortie. L'entrée permet l'introduction de gaz spécifiques (comme l'azote, l'argon ou l'hydrogène), tandis que la sortie permet d'évacuer en toute sécurité l'air déplacé ou le gaz utilisé. Ce système permet de purger l'air avant le début d'un cycle de chauffage.

Contrôle de température de précision

Maintenir une température stable est tout aussi critique que de contrôler le gaz. Ces fours utilisent un contrôleur numérique PID (Proportionnel-Intégral-Dérivé), qui offre une précision bien supérieure à celle d'un simple thermostat. Il ajuste continuellement l'alimentation des éléments chauffants pour éviter les dépassements de température et maintenir l'uniformité dans toute la chambre.

Éléments chauffants haute performance

Pour atteindre et maintenir des températures élevées de manière constante, les fours à atmosphère s'appuient sur des éléments chauffants durables avec une longue durée de vie. Ceux-ci sont conçus pour des performances fiables sur des milliers d'heures, garantissant que les processus sont répétables et prévisibles.

Atmosphères courantes et leurs utilisations

Le gaz choisi dépend entièrement du résultat souhaité pour le matériau traité.

Atmosphères inertes

Des gaz comme l'azote et l'argon sont utilisés lorsque l'objectif est simplement d'empêcher toute réaction chimique. Ils sont idéaux pour des processus tels que le recuit, le brasage et le frittage de métaux sensibles.

Atmosphères réactives

Des gaz tels que l'hydrogène ou le gaz endothermique sont utilisés pour interagir activement avec la surface du matériau. L'hydrogène est un agent réducteur qui peut éliminer les oxydes, tandis que d'autres mélanges de gaz sont utilisés pour durcir l'acier.

Vide

Le vide est l'atmosphère contrôlée ultime : l'absence d'une atmosphère. L'application d'un vide élimine l'oxygène et d'autres gaz, ce qui est essentiel pour des processus tels que le dégazage des matériaux ou le brasage de haute pureté.

Comprendre les compromis

Bien qu'extrêmement puissants, les fours à atmosphère introduisent des complexités que l'on ne trouve pas dans les fours industriels standard.

Coût et complexité accrus

La nécessité d'une chambre parfaitement scellée, d'une tuyauterie de distribution de gaz, de verrouillages de sécurité et de commandes de précision rend ces systèmes nettement plus coûteux et complexes à utiliser que leurs homologues conventionnels.

Sécurité opérationnelle

Travailler avec des gaz industriels comporte des risques inhérents. Les gaz inertes comme l'azote et l'argon sont des asphyxiants, tandis que les gaz réactifs comme l'hydrogène sont hautement inflammables. Une ventilation adéquate, des protocoles de sécurité et la formation des opérateurs sont non négociables.

Exigences de maintenance

Les joints, les garnitures et les systèmes de débit de gaz nécessitent une inspection et une maintenance régulières. Une petite fuite peut compromettre l'atmosphère, ruiner un lot de pièces et créer un risque potentiel pour la sécurité.

Faire le bon choix pour votre processus

La sélection de l'équipement de traitement thermique correct dépend entièrement de votre matériau et de l'objectif final.

- Si votre objectif principal est le séchage ou le durcissement simple sans préoccupations de chimie de surface : Un four industriel standard est souvent suffisant et plus rentable.

- Si votre objectif principal est d'empêcher l'oxydation des métaux sensibles pendant le traitement thermique : Un four à atmosphère inerte utilisant de l'azote ou de l'argon est le bon choix.

- Si votre objectif principal est de modifier activement les propriétés de surface d'un matériau : Un four à atmosphère réactive conçu pour des gaz de processus spécifiques est nécessaire.

En fin de compte, un four à atmosphère contrôlée offre un contrôle absolu, transformant le chauffage à haute température d'un processus simple en un outil de fabrication ou scientifique précis.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chambre scellée et contrôle des gaz | Prévient l'oxydation, la calamine et la contamination pendant le chauffage. |

| Atmosphères inertes (N₂, Argon) | Idéal pour le recuit, le brasage et le frittage de matériaux sensibles. |

| Atmosphères réactives (H₂) | Permet des processus de durcissement de surface tels que la carburation et la nitruration. |

| Contrôle de température PID de précision | Assure des résultats uniformes et répétables pour les applications critiques. |

Besoin d'un traitement thermique précis sans oxydation ?

KINTEK est spécialisé dans les fours et étuves à atmosphère contrôlée haute performance pour les applications de laboratoire et industrielles. Nos équipements assurent l'intégrité des matériaux pour les processus sensibles dans les domaines des métaux, de l'électronique et de l'aérospatiale.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution à atmosphère contrôlée adaptée à votre laboratoire.

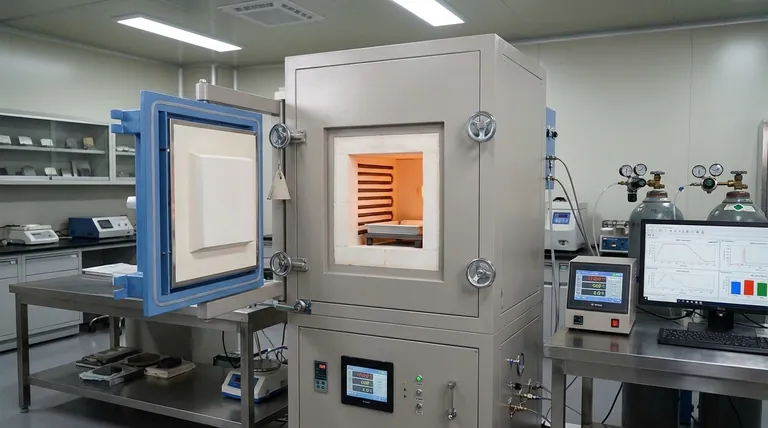

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité