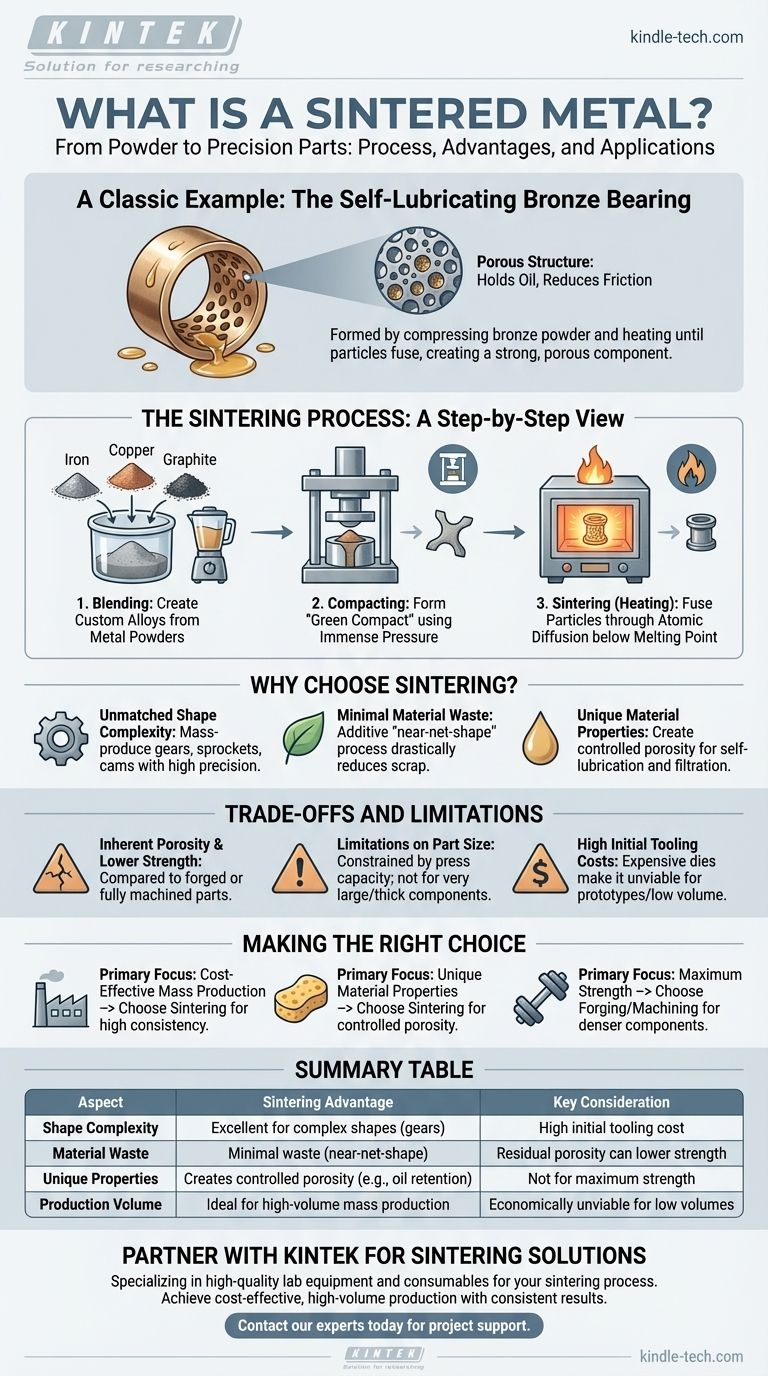

Un exemple classique de pièce métallique frittée est le palier en bronze autolubrifiant que l'on trouve dans les petits moteurs électriques, les ventilateurs et les appareils électroménagers. Ces composants ne sont pas coulés ou usinés à partir d'un bloc solide ; au lieu de cela, ils sont formés en comprimant de la poudre de bronze dans une forme désirée, puis en la chauffant jusqu'à ce que les particules fusionnent, créant une structure solide et poreuse qui peut être imprégnée d'huile.

Le frittage est fondamentalement un processus de fabrication qui transforme des poudres métalliques en pièces solides et fonctionnelles. Sa valeur principale réside dans sa capacité à produire en masse des composants complexes, proches de la forme finale, de manière rentable, souvent avec des propriétés matérielles uniques difficiles à obtenir avec d'autres méthodes.

Qu'est-ce que le frittage ? Une vue étape par étape

Le frittage est un processus essentiel dans un domaine de fabrication appelé métallurgie des poudres. Il implique la transformation de fines poudres métalliques en un objet solide à l'aide de chaleur et de pression, sans faire fondre complètement le matériau.

Étape 1 : Mélange des poudres métalliques

Le processus commence par la sélection et le mélange de poudres métalliques spécifiques. Cela permet la création d'alliages et de composites personnalisés, comme le mélange de poudre de fer avec du graphite (carbone) et du cuivre pour produire un grade d'acier spécifique.

Étape 2 : Compactage de la poudre

La poudre mélangée est versée dans une cavité de matrice de haute précision. Une presse applique ensuite une pression immense, typiquement des dizaines de milliers de livres par pouce carré, pour compacter la poudre en une pièce fragile et précisément formée, appelée "compact vert".

Étape 3 : Le processus de frittage (chauffage)

Le compact vert est ensuite transféré dans un four à haute température. Il est chauffé à un point inférieur au point de fusion du métal, ce qui provoque la fusion des particules de poudre individuelles par diffusion atomique. Cette étape critique lie les particules, augmentant considérablement la résistance et la dureté de la pièce.

Pourquoi choisir le frittage plutôt que d'autres méthodes ?

Le frittage n'est pas une solution universelle, mais il offre des avantages distincts pour certaines applications, ce qui en fait une méthode privilégiée pour la fabrication à grand volume.

Complexité de forme inégalée pour la production de masse

Le frittage excelle dans la production de pièces géométriquement complexes comme les engrenages, les pignons et les cames en grandes quantités. L'outillage (la matrice) est coûteux à créer, mais une fois fabriqué, il peut produire des millions de pièces identiques avec une grande précision et rapidité.

Gaspillage de matière minimal

Contrairement à l'usinage, qui enlève de la matière d'un bloc solide, le frittage est un processus additif ou "proche de la forme finale". Il n'utilise que la matière nécessaire à la pièce finale, réduisant drastiquement les déchets et les coûts de matière.

Propriétés matérielles uniques

Le processus permet la création de matériaux à porosité contrôlée. C'est la clé des paliers autolubrifiants, où les pores microscopiques retiennent l'huile, la libérant pendant le fonctionnement pour réduire le frottement. Cette propriété est presque impossible à obtenir avec la coulée ou le forgeage.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, vous devez également comprendre les lacunes du frittage. Aucun processus de fabrication n'est parfait, et le frittage a des limites claires.

Porosité inhérente et résistance inférieure

À moins que des opérations secondaires ne soient effectuées, les pièces frittées présentent presque toujours une certaine porosité résiduelle. Cela entraîne généralement une résistance à la traction et une ductilité inférieures par rapport aux pièces forgées ou entièrement usinées à partir de barres pleines.

Limitations de la taille des pièces

La taille d'une pièce frittée est limitée par la capacité de la presse de compactage. Les composants extrêmement grands ou très épais ne conviennent généralement pas à ce processus en raison des pressions immenses requises pour une densité uniforme.

Coûts d'outillage initiaux élevés

Les matrices en acier trempé utilisées pour compacter la poudre sont coûteuses et longues à fabriquer. Cela rend le frittage économiquement non viable pour les prototypes ou les séries de production à très faible volume.

Faire le bon choix pour votre objectif

Décider d'utiliser un composant fritté dépend entièrement des priorités de votre projet en termes de coût, de volume et d'exigences de performance.

- Si votre objectif principal est la production de masse rentable : Le frittage est un excellent choix pour produire des milliers ou des millions de pièces métalliques complexes avec une grande cohérence.

- Si votre objectif principal est des propriétés matérielles uniques : Utilisez le frittage pour les applications nécessitant une porosité contrôlée, comme les paliers autolubrifiants ou les filtres.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Vous devriez probablement choisir le forgeage ou l'usinage à partir de matériaux corroyés, car ces processus produisent généralement des composants plus denses et plus résistants.

En fin de compte, comprendre le processus de frittage vous permet de sélectionner la bonne méthode de fabrication pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Avantage du frittage | Considération clé |

|---|---|---|

| Complexité de forme | Excellent pour les formes complexes (engrenages, cames) | Coût d'outillage initial élevé pour les matrices |

| Gaspillage de matière | Gaspillage minimal (proche de la forme finale) | La porosité résiduelle peut réduire la résistance |

| Propriétés uniques | Crée une porosité contrôlée (par exemple, pour la rétention d'huile) | Ne convient pas aux exigences de résistance maximale |

| Volume de production | Idéal pour la production de masse à grand volume | Économiquement non viable pour les faibles volumes/prototypes |

Besoin d'un partenaire fiable pour vos composants métalliques frittés ou votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, répondant à divers besoins de laboratoire. Que vous développiez de nouvelles pièces métalliques frittées ou que vous ayez besoin de fours précis pour votre processus de frittage, notre expertise peut vous aider à atteindre une production de masse rentable et des résultats constants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre projet et vous fournir les bonnes solutions pour votre application spécifique.

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Concasseur à mâchoires de laboratoire

- Presse Thermique Automatique de Laboratoire

- Broyeur hybride de laboratoire pour tissus

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Comment un broyeur planétaire à billes démontre-t-il la polyvalence des procédés ? Synthèse des NaNbOCl4 et NaTaOCl4 par activation.

- Quelle est la fonction d'un broyeur planétaire à billes dans la préparation de poudres de phase MAX ? Obtenir une homogénéité atomique de haute pureté

- Quelle est la fonction principale d'un broyeur planétaire à billes dans la préparation de l'acier ODS ? Réalisation d'un alliage mécanique à l'échelle nanométrique

- Quelle est la fonction principale d'un broyeur planétaire à billes ? Maîtriser le mélange de composites SiC/Al pour l'homogénéité

- Quelle est la fonction d'un broyeur à billes planétaire dans la synthèse de nanocomposites (Cu–10Zn)-Al2O3 ? Alliage à haute énergie