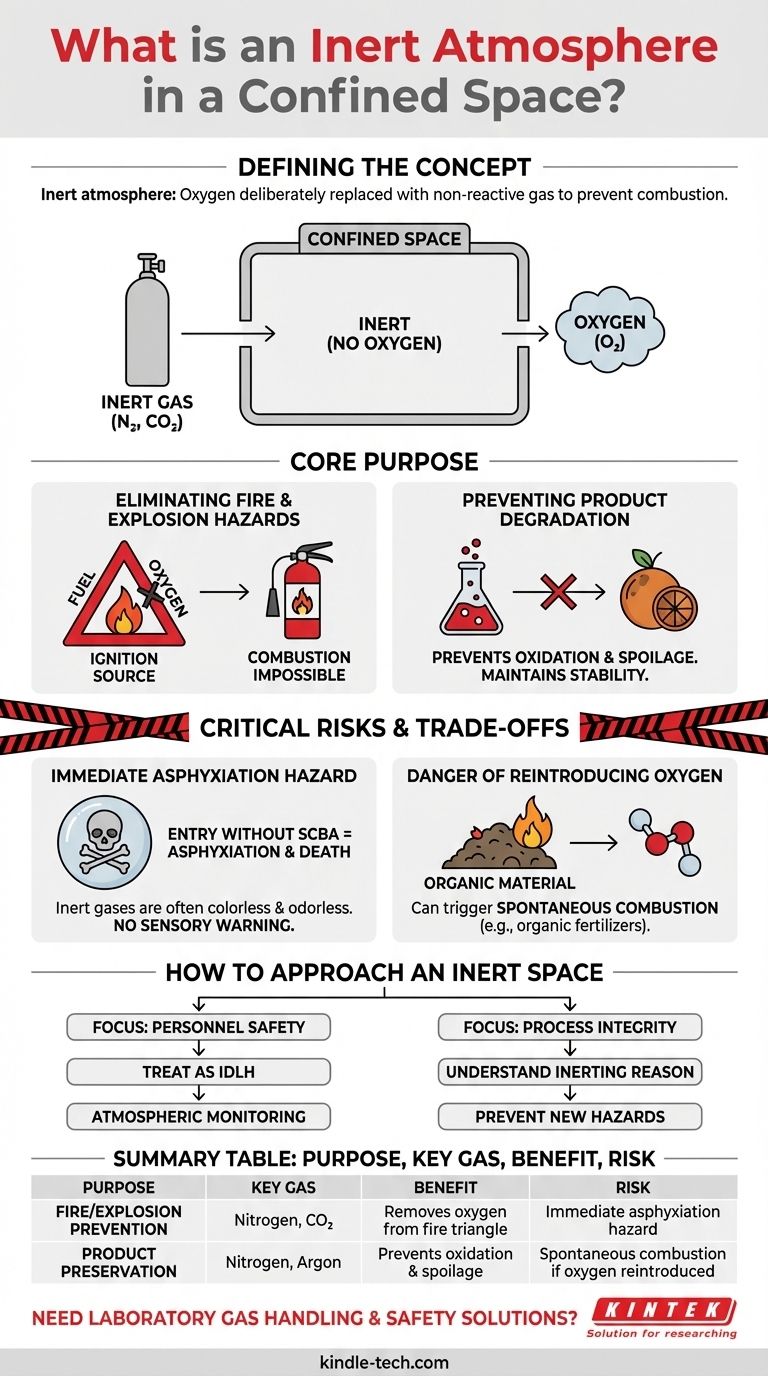

Dans un espace confiné, une atmosphère inerte est une atmosphère où l'oxygène a été délibérément remplacé par un gaz non réactif, rendant l'environnement incapable de supporter la combustion. Ceci est généralement réalisé en purgeant l'espace avec des gaz comme l'azote ou le dioxyde de carbone pour prévenir les incendies ou empêcher un produit de se détériorer en raison de l'oxydation.

Une atmosphère inerte est un contrôle technique critique qui élimine les risques d'incendie et prévient la dégradation des produits en éliminant l'oxygène. Cependant, ce processus crée un environnement immédiatement mortel pour les humains et introduit de nouveaux risques si l'atmosphère n'est pas gérée avec une extrême prudence.

L'objectif principal de l'inertage d'un espace

Comprendre pourquoi un espace a été rendu inerte est la première étape de la gestion de ses risques. Les deux principaux moteurs sont la prévention de la combustion et la préservation des matériaux.

Élimination des risques d'incendie et d'explosion

La raison la plus courante de l'inertage est de prévenir un incendie ou une explosion. Pour qu'un incendie se produise, trois éléments sont nécessaires : le combustible, une source d'inflammation et l'oxygène.

En purgeant un espace confiné avec un gaz inerte, vous supprimez l'oxygène de ce "triangle du feu", rendant la combustion impossible même si un combustible et une source d'inflammation sont présents.

Prévention de la dégradation des produits

De nombreux matériaux réagissent avec l'oxygène dans un processus appelé oxydation. Cela peut dégrader la qualité d'un produit, provoquer une détérioration ou créer des réactions chimiques indésirables.

Par exemple, certains produits organiques ou chimiques doivent être stockés dans une atmosphère inerte pour maintenir leur stabilité et les empêcher de se détériorer ou de se décomposer avec le temps.

Risques critiques et compromis inhérents

Bien que l'inertage résolve des problèmes opérationnels spécifiques, il crée un environnement avec son propre ensemble de dangers graves qui doivent être gérés.

Le risque immédiat d'asphyxie

Une atmosphère inerte est incompatible avec la vie humaine. L'oxygène ayant été déplacé, entrer dans un espace inerte sans appareil respiratoire autonome entraînerait l'asphyxie et la mort en quelques minutes.

Les gaz inertes comme l'azote et le dioxyde de carbone sont souvent incolores et inodores, ne fournissant aucun avertissement sensoriel du danger.

Le danger de réintroduire l'oxygène

Il est essentiel de savoir pourquoi un espace a été inerté avant de le ramener à une atmosphère respirable. Certains produits, comme les engrais organiques, peuvent subir un auto-échauffement.

La réintroduction d'oxygène dans un tel produit peut déclencher une combustion spontanée, créant le risque d'incendie même que le processus d'inertage était censé prévenir. Cela souligne la nécessité de comprendre le matériau à l'intérieur de l'espace avant de modifier l'atmosphère.

Comment aborder un espace confiné inerte

Votre objectif opérationnel dicte vos principales considérations de sécurité lorsque vous traitez une atmosphère inerte.

- Si votre objectif principal est la sécurité du personnel lors de l'entrée : Vous devez traiter tout espace inerté comme immédiatement dangereux pour la vie et la santé (IDLH) jusqu'à preuve du contraire avec un équipement de surveillance atmosphérique calibré.

- Si votre objectif principal est l'intégrité du processus : Vous devez comprendre la raison spécifique de l'inertage avant de réintroduire de l'oxygène pour éviter une perte catastrophique de produit ou la création d'un nouveau risque d'incendie.

En fin de compte, la gestion d'une atmosphère inerte est un exercice fondamental d'évaluation et de contrôle des risques.

Tableau récapitulatif :

| Objectif | Gaz clé utilisé | Avantage principal | Risque principal |

|---|---|---|---|

| Prévention des incendies/explosions | Azote, CO₂ | Élimine l'oxygène du triangle du feu | Risque d'asphyxie immédiate |

| Préservation des produits | Azote, Argon | Prévient l'oxydation et la détérioration | Combustion spontanée si l'oxygène est réintroduit |

Besoin de créer ou de gérer une atmosphère inerte sûre dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les solutions de manipulation des gaz et de sécurité. Notre expertise garantit que vos processus sont à la fois efficaces et sûrs. Contactez nos experts en sécurité dès aujourd'hui pour discuter de vos besoins spécifiques et protéger votre personnel et vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité