En substance, le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) est un processus de fabrication hautement évolutif utilisé pour produire des films de graphène monocouche de grande surface. La méthode consiste à faire circuler un gaz contenant du carbone sur un substrat catalytique chauffé, tel qu'une feuille de cuivre, à pression atmosphérique standard. La température élevée provoque la décomposition du gaz, déposant une couche de carbone d'un atome d'épaisseur qui s'auto-assemble en graphène.

L'APCVD se distingue comme la voie la plus prometteuse pour la production de graphène à l'échelle industrielle car elle élimine le besoin de systèmes de vide coûteux et complexes. Cependant, cette simplicité opérationnelle introduit un compromis critique entre le coût de fabrication et le contrôle ultime de la qualité du matériau.

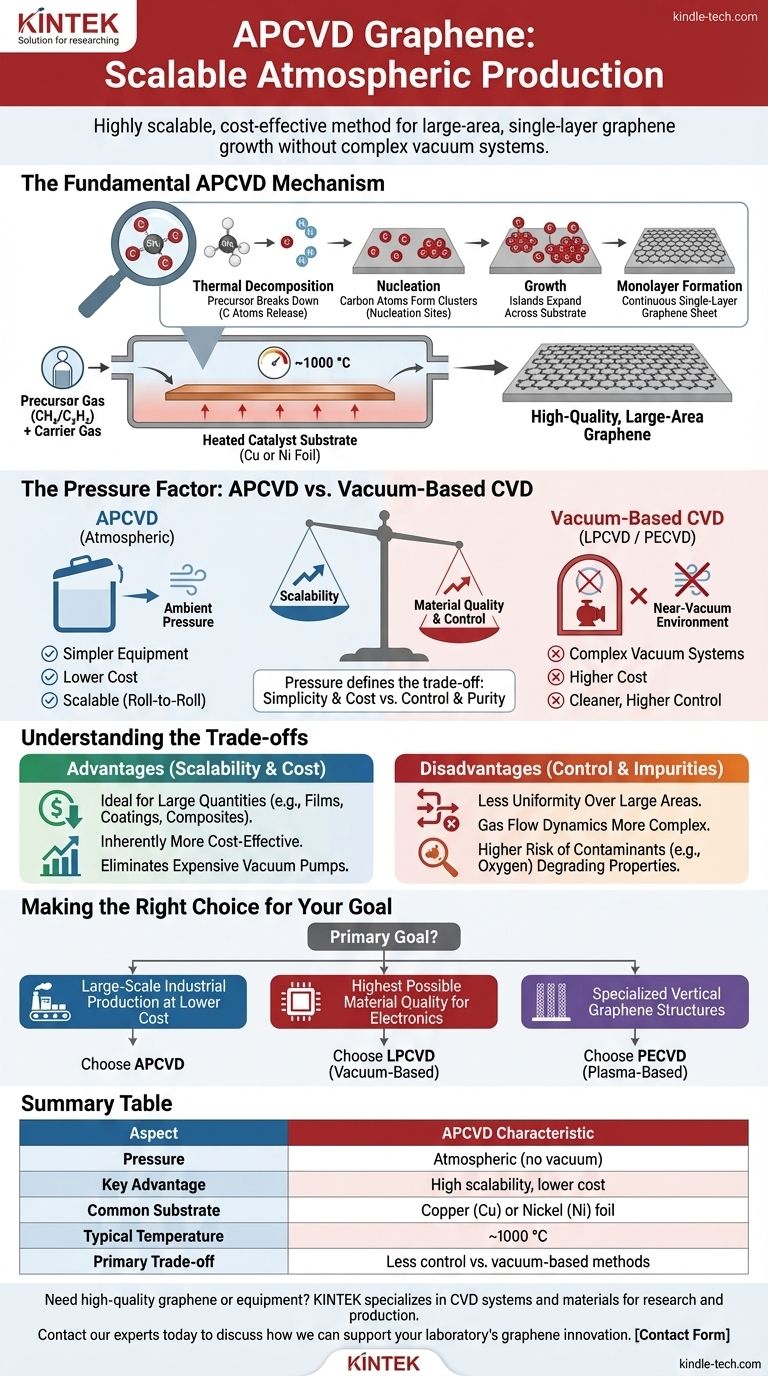

Le mécanisme fondamental de l'APCVD

Pour comprendre l'APCVD, il est préférable de le visualiser comme un processus d'assemblage précis et à haute température se déroulant sur une surface métallique. Chaque étape est essentielle à la formation d'une feuille de graphène de haute qualité.

Introduction du précurseur

Le processus commence par l'introduction d'une source de carbone, généralement un gaz hydrocarboné comme le méthane (CH₄) ou l'acétylène (C₂H₂), dans une chambre de réaction. Ce gaz est mélangé à des gaz porteurs inertes.

Le rôle du substrat catalytique

À l'intérieur de la chambre se trouve un substrat, le plus souvent une fine feuille de cuivre (Cu) ou de nickel (Ni). Ce métal agit comme un catalyseur, réduisant considérablement l'énergie nécessaire aux réactions chimiques et fournissant la surface sur laquelle le graphène se formera.

Décomposition thermique

La chambre est chauffée à des températures extrêmement élevées, souvent autour de 1000 °C. Cette chaleur intense décompose les molécules de gaz précurseur en atomes ou radicaux de carbone hautement réactifs.

Nucléation et croissance

Ces atomes de carbone individuels diffusent à travers la surface métallique chaude. Ils finissent par entrer en collision et se lier, formant de petits amas hexagonaux stables. Cette formation initiale est appelée nucléation.

Ces sites de nucléation agissent comme des germes. Des atomes de carbone supplémentaires arrivant à la surface s'attachent préférentiellement aux bords de ces îles en croissance, les faisant s'étendre sur le substrat.

Formation de la monocouche

Le processus est soigneusement chronométré pour s'arrêter une fois que les îles de graphène individuelles fusionnent, formant une feuille continue d'un seul atome d'épaisseur couvrant toute la surface du catalyseur. Pour les métaux à faible solubilité du carbone comme le cuivre, la croissance est auto-limitante, s'arrêtant naturellement après la formation d'une couche complète.

Pourquoi la pression est le facteur déterminant

La "pression atmosphérique" dans l'APCVD est sa caractéristique la plus significative, créant un ensemble distinct d'avantages et de défis par rapport aux autres méthodes de CVD.

La simplicité de la pression atmosphérique

Fonctionner à pression ambiante signifie que le processus ne nécessite pas de chambre à vide scellée ni de pompes à vide coûteuses et de haute puissance. Cela simplifie considérablement la conception du réacteur, réduit le coût de l'équipement et le rend plus adapté à un style de production industrielle continue, de rouleau à rouleau.

Le contraste avec le CVD sous vide

D'autres méthodes courantes comme le CVD à basse pression (LPCVD) ou le CVD assisté par plasma (PECVD) fonctionnent dans un quasi-vide. La création d'un vide élimine l'air ambiant et d'autres contaminants gazeux potentiels, offrant un environnement de croissance beaucoup plus propre et plus contrôlable.

Ce degré de contrôle plus élevé permet la synthèse de graphène de plus grande pureté avec moins de défauts, mais cela se fait au prix d'un équipement significativement plus complexe et plus coûteux.

Comprendre les compromis

Le choix d'un processus de fabrication implique toujours d'équilibrer des priorités concurrentes. L'APCVD ne fait pas exception.

Avantage : Évolutivité et coût réduit

En éliminant le besoin de systèmes de vide, l'APCVD est intrinsèquement plus évolutif et plus rentable. Cela en fait le principal candidat pour les applications qui nécessitent de grandes quantités de graphène, telles que les films conducteurs transparents, les composites et les revêtements.

Inconvénient : Contrôle de la croissance et uniformité

L'environnement moins contrôlé de l'APCVD peut rendre plus difficile l'obtention d'une monocouche parfaitement uniforme et sans défaut sur de très grandes surfaces. La dynamique du flux de gaz est plus complexe à pression atmosphérique, ce qui peut entraîner des variations d'épaisseur et de qualité du film.

Inconvénient : Potentiel d'impuretés

Fonctionner dans un environnement qui n'est pas un vide pur signifie qu'il existe un risque plus élevé que des contaminants (comme l'oxygène) soient incorporés dans le réseau du graphène. Ces impuretés peuvent dégrader les propriétés électroniques et mécaniques exceptionnelles du matériau.

Faire le bon choix pour votre objectif

La décision d'utiliser l'APCVD ou une autre méthode de synthèse dépend entièrement des exigences de l'application finale.

- Si votre objectif principal est la production industrielle à grande échelle à un coût inférieur : l'APCVD est souvent le choix le plus pratique en raison de son équipement plus simple et plus abordable.

- Si votre objectif principal est d'atteindre la plus haute qualité de matériau possible pour l'électronique avancée : une méthode basée sur le vide comme le LPCVD peut être nécessaire pour minimiser les défauts et atteindre des performances électroniques supérieures.

- Si votre objectif principal est la fabrication de structures de graphène verticales spécialisées : les méthodes basées sur le plasma comme le PECVD sont spécifiquement conçues pour ces morphologies uniques et fonctionnent selon des principes différents.

En fin de compte, comprendre la relation directe entre la pression du processus, le coût et la qualité du matériau est la clé pour sélectionner la stratégie de synthèse du graphène optimale pour votre projet.

Tableau récapitulatif :

| Aspect | Caractéristique de l'APCVD |

|---|---|

| Pression | Atmosphérique (pas de vide) |

| Avantage clé | Haute évolutivité, coût inférieur |

| Substrat courant | Feuille de cuivre (Cu) ou de nickel (Ni) |

| Température typique | ~1000 °C |

| Compromis principal | Moins de contrôle par rapport aux méthodes basées sur le vide |

Besoin de graphène de haute qualité pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la synthèse de matériaux avancés, y compris les systèmes CVD. Notre expertise peut vous aider à choisir le bon processus – qu'il s'agisse d'APCVD rentable ou de LPCVD de haute précision – pour atteindre vos objectifs de recherche ou de production spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation en matière de graphène de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs