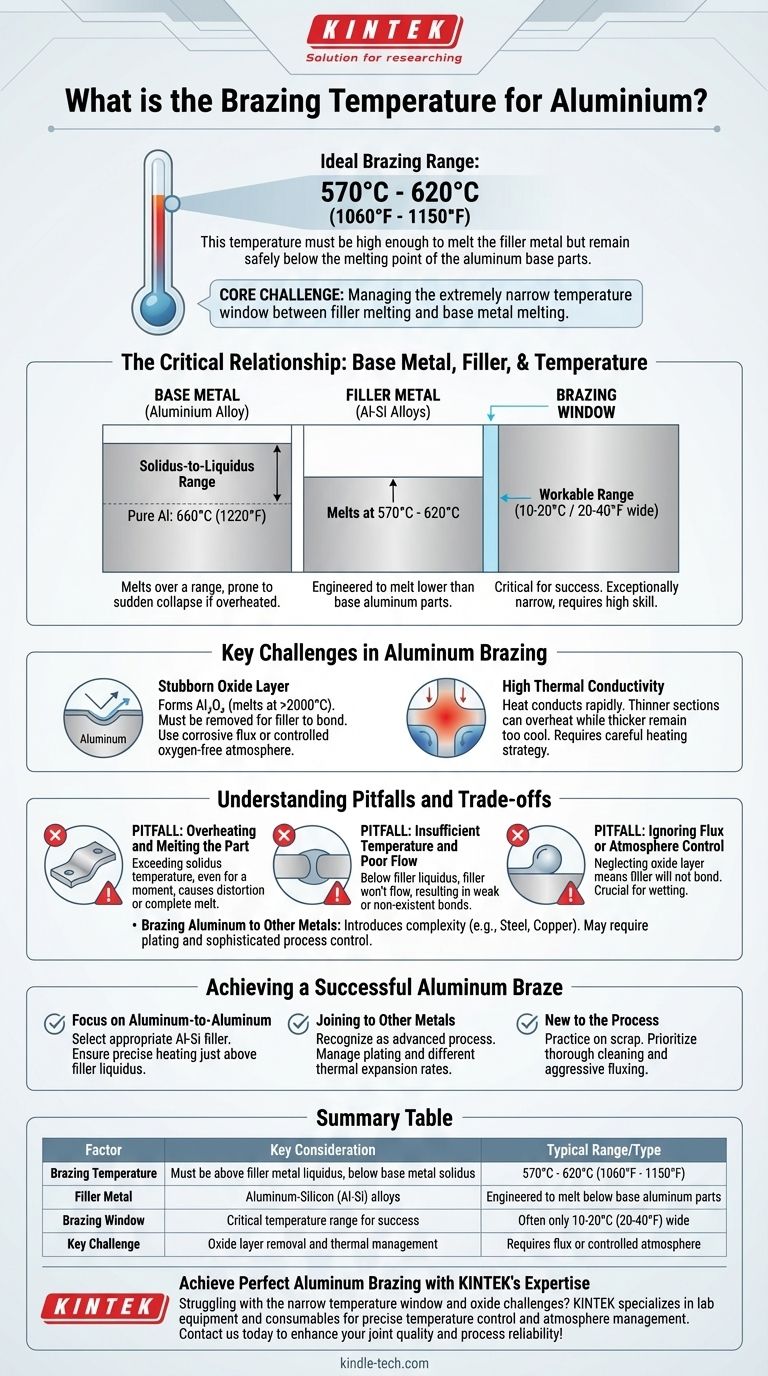

La température de brasage idéale pour l'aluminium n'est pas une valeur unique, mais une plage étroite dictée par l'alliage d'apport spécifique utilisé. Généralement, ce processus se déroule entre 570°C et 620°C (1060°F à 1150°F). Cette température doit être suffisamment élevée pour faire fondre le métal d'apport, mais rester bien en dessous du point de fusion des pièces de base en aluminium pour éviter leur effondrement.

Le défi fondamental du brasage de l'aluminium est de gérer la fenêtre de température extrêmement étroite entre le point de fusion du métal d'apport et le point de fusion du métal de base. Le succès dépend moins de l'atteinte d'un nombre spécifique que du contrôle précis de la température sur l'ensemble du joint.

La relation critique : métal de base, métal d'apport et température

Pour braser un métal, vous devez chauffer l'assemblage à une température qui fait fondre un métal d'apport, lequel s'écoule ensuite dans le joint par capillarité. Pour l'aluminium, ce processus est particulièrement sensible.

Comprendre le point de fusion de l'aluminium

L'aluminium pur a un point de fusion distinct de 660°C (1220°F). Cependant, les alliages utilisés en fabrication ne l'ont pas ; ils fondent sur une plage allant du solidus au liquidus.

Le solidus est la température à laquelle l'alliage commence à fondre. Le liquidus est la température à laquelle il devient entièrement liquide. Cette plage peut être très étroite, rendant le matériau sujet à un effondrement soudain en cas de surchauffe.

Le rôle du métal d'apport

Le brasage de l'aluminium utilise des métaux d'apport qui sont généralement des alliages aluminium-silicium (Al-Si). Ceux-ci sont conçus pour fondre à une température inférieure à celle des pièces de base en aluminium.

Les alliages d'apport Al-Si courants fondent dans la plage de 570°C à 620°C (1060°F à 1150°F). La température de processus de brasage exacte est choisie pour être légèrement supérieure à la température liquidus du métal d'apport spécifique que vous utilisez.

Définir la « Fenêtre de Brasage »

La « fenêtre de brasage » est la plage de température utilisable au-dessus du point de fusion du métal d'apport mais en dessous du point solidus du métal de base.

Pour l'aluminium, cette fenêtre est exceptionnellement étroite, souvent seulement 10-20°C (20-40°F). Cette nature impitoyable est la principale raison pour laquelle le brasage de l'aluminium est considéré comme un processus nécessitant une grande compétence.

Défis clés dans le brasage de l'aluminium

Atteindre la bonne température n'est qu'une partie de la solution. Vous devez également surmonter les propriétés chimiques et physiques inhérentes à l'aluminium.

La couche d'oxyde tenace

L'aluminium forme instantanément une couche d'oxyde d'aluminium (Al₂O₃) résistante et transparente à sa surface. Cet oxyde fond à plus de 2000°C (3600°F), bien au-dessus de la température de brasage.

Cette couche d'oxyde doit être éliminée pour que le métal d'apport puisse mouiller et adhérer à l'aluminium de base. Ceci est accompli en utilisant un flux corrosif ou en brasant dans une atmosphère contrôlée et sans oxygène (vide ou gaz inerte).

Haute conductivité thermique

L'aluminium conduit la chaleur très rapidement et efficacement. Cela peut rendre difficile l'amener l'ensemble du joint à une température de brasage uniforme.

Les sections plus minces peuvent facilement surchauffer et fondre tandis que les sections plus épaisses restent trop froides pour que le métal d'apport s'écoule correctement. Cela nécessite une stratégie de chauffage soigneusement planifiée.

Comprendre les pièges et les compromis

Le contrôle précis de la température est non négociable. Même de petits écarts peuvent entraîner une défaillance complète.

Piège : Surchauffe et fusion de la pièce

C'est le mode de défaillance le plus courant et le plus catastrophique. Dépasser la température solidus du métal de base, même un instant, peut provoquer la déformation ou la fusion complète de la pièce, compte tenu de la plage de travail étroite.

Piège : Température insuffisante et mauvais écoulement

Si l'assemblage n'est pas porté à une température légèrement supérieure au point liquidus du métal d'apport, celui-ci ne deviendra pas assez fluide. Il ne s'écoulera pas dans le joint par capillarité, ce qui entraînera une liaison partielle, faible ou inexistante.

Piège : Ignorer le contrôle du flux ou de l'atmosphère

Se concentrer uniquement sur la température tout en négligeant la couche d'oxyde est une recette pour l'échec. Sans flux approprié ou contrôle de l'atmosphère, le métal d'apport formera simplement des gouttelettes à la surface et n'adhérera pas à l'aluminium.

Brasage de l'aluminium à d'autres métaux

Bien que possible, l'assemblage de l'aluminium à des métaux dissemblables comme l'acier ou le cuivre introduit une complexité significative. Comme le notent les références, des métaux comme le titane et le nickel peuvent être brasés directement, mais d'autres nécessitent un pré-placage. Cela modifie les propriétés thermiques et exige un contrôle de processus encore plus sophistiqué.

Réussir un brasage de l'aluminium

Votre approche doit être déterminée par les matériaux que vous assemblez et votre niveau d'expérience. Basez votre stratégie sur les principes, et non sur une seule valeur de température.

- Si votre objectif principal est d'assembler de l'aluminium à de l'aluminium : Sélectionnez l'alliage d'apport Al-Si approprié et assurez-vous que votre processus de chauffage peut maintenir avec précision une température juste au-dessus du point liquidus de cet alliage.

- Si votre objectif principal est d'assembler de l'aluminium à d'autres métaux : Reconnaissez qu'il s'agit d'un processus avancé où le placage du métal dissemblable et la gestion des différents taux de dilatation thermique sont aussi critiques que le contrôle de la température.

- Si vous débutez dans le processus : Entraînez-vous sur des matériaux de rebut pour vous familiariser avec la rapidité avec laquelle l'aluminium absorbe la chaleur, et privilégiez un nettoyage approfondi et un fluxage agressif pour gérer la couche d'oxyde.

En fin de compte, un brasage d'aluminium réussi est une démonstration de contrôle — sur la température, la chimie et la distribution de la chaleur.

Tableau récapitulatif :

| Facteur | Considération clé | Plage/Type typique |

|---|---|---|

| Température de brasage | Doit être supérieure au liquidus du métal d'apport, inférieure au solidus du métal de base | 570°C à 620°C (1060°F à 1150°F) |

| Métal d'apport | Alliages Aluminium-Silicium (Al-Si) | Conçus pour fondre en dessous des pièces de base en aluminium |

| Fenêtre de brasage | Plage de température critique pour le succès | Souvent seulement 10-20°C (20-40°F) de large |

| Défi clé | Élimination de la couche d'oxyde et gestion thermique | Nécessite un flux ou une atmosphère contrôlée |

Réalisez un brasage parfait de l'aluminium grâce à l'expertise de KINTEK

Vous avez des difficultés avec la fenêtre de température étroite et les défis liés à l'oxyde lors du brasage de l'aluminium ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables qui offrent le contrôle précis de la température et la gestion de l'atmosphère dont votre laboratoire a besoin pour des résultats de brasage impeccables. Nos solutions vous aident à éviter les pièges courants tels que la fusion des pièces et le mauvais écoulement du métal d'apport.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de brasage spécialisés peuvent améliorer la qualité de vos joints et la fiabilité de vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée