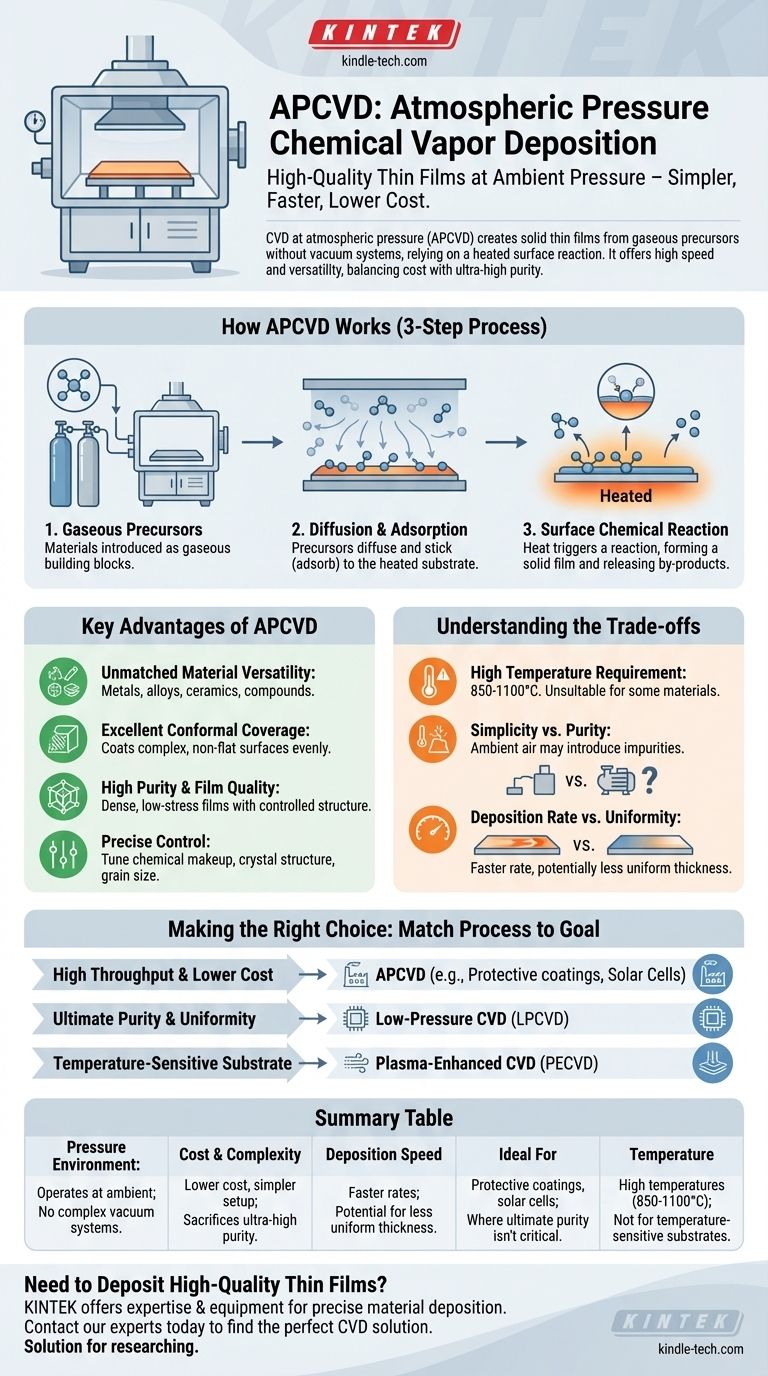

À la base, le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour créer des films minces solides de haute qualité sur un substrat à partir d'une source gazeuse. La variante à « pression atmosphérique », connue sous le nom d'APCVD, effectue ce processus dans une chambre à pression ambiante normale, éliminant le besoin de systèmes de vide coûteux et complexes. L'ensemble du processus repose sur une réaction chimique sur une surface chauffée pour déposer le matériau souhaité.

Le concept central à saisir est que l'APCVD est une méthode polyvalente et souvent rapide pour le dépôt de films. Son principal compromis est de sacrifier l'ultra-haute pureté des méthodes basées sur le vide pour les avantages significatifs d'un équipement plus simple, d'un coût inférieur et de cadences de production plus rapides.

Comment fonctionne fondamentalement le processus CVD

Pour comprendre l'APCVD, nous devons d'abord comprendre les étapes fondamentales de tout processus CVD. L'ensemble du fonctionnement peut être décomposé en trois étapes critiques qui se produisent séquentiellement à un niveau microscopique.

Les précurseurs gazeux

Premièrement, tous les matériaux qui formeront le film final sont introduits dans une chambre de réaction sous forme de gaz, connus sous le nom de précurseurs. Ces gaz sont les éléments constitutifs du revêtement final.

Diffusion et adsorption

Les gaz précurseurs diffusent ensuite à travers la chambre et se répartissent à la surface de l'objet cible, ou substrat. Une fois sur place, les molécules de gaz adhèrent physiquement au substrat chauffé dans un processus appelé adsorption.

La réaction chimique de surface

C'est l'étape cruciale. La chaleur du substrat fournit l'énergie nécessaire pour déclencher une réaction chimique ou la décomposition des molécules de gaz adsorbées. Cette réaction forme un film solide et dense du matériau souhaité sur le substrat et libère d'autres sous-produits gazeux, qui sont ensuite évacués.

Les principaux avantages du dépôt chimique en phase vapeur

Le CVD, y compris sa variante à pression atmosphérique, est un processus industriel largement utilisé en raison de ses capacités puissantes. Il offre un degré de contrôle et de polyvalence difficile à atteindre avec d'autres méthodes.

Polyvalence des matériaux inégalée

Le processus n'est pas limité à un seul type de matériau. Il peut être utilisé pour déposer une vaste gamme de films, y compris des métaux, des alliages multi-composants et des couches céramiques ou composées complexes.

Excellente couverture conforme

Étant donné que le dépôt se produit à partir d'une phase gazeuse, le film peut se former uniformément sur des surfaces complexes et non planes. Cette capacité d'« enveloppement » est cruciale pour le revêtement de composants complexes.

Haute pureté et qualité du film

Les films CVD sont connus pour leur haute pureté, leur bonne densité et leur faible contrainte résiduelle. En contrôlant soigneusement le processus, il est possible de produire des films avec une excellente cristallisation et structure.

Contrôle précis des propriétés du film

Les techniciens peuvent affiner le résultat. En ajustant des paramètres tels que la température, le débit de gaz et la composition, on peut contrôler précisément la composition chimique, la structure cristalline et la taille des grains du revêtement final.

Comprendre les compromis de l'APCVD

Bien que puissant, le processus n'est pas sans limites. Comprendre ces compromis est essentiel pour déterminer s'il s'agit du bon choix pour une application donnée.

L'exigence de haute température

Une limitation importante du CVD traditionnel est la température de réaction élevée, qui se situe souvent entre 850 et 1100 °C. De nombreux matériaux de substrat, tels que certains plastiques ou des métaux à point de fusion plus bas, ne peuvent pas résister à cette chaleur.

Simplicité contre pureté

Le fonctionnement à pression atmosphérique signifie que l'équipement est beaucoup plus simple et moins coûteux, car il évite la nécessité d'un environnement sous vide poussé. Cependant, la présence d'air ambiant (azote, oxygène, etc.) dans la chambre peut introduire des impuretés dans le film, ce qui peut être inacceptable pour des applications très sensibles comme les semi-conducteurs avancés.

Vitesse de dépôt contre uniformité

La concentration plus élevée de gaz précurseurs à pression atmosphérique conduit généralement à un taux de dépôt plus rapide, ce qui est excellent pour la fabrication à haut débit. L'inconvénient est que cela peut parfois entraîner une épaisseur de film moins uniforme par rapport au dépôt plus contrôlé et plus lent dans un environnement à basse pression.

Faire le bon choix pour votre objectif

Sélectionner la bonne méthode de dépôt nécessite d'adapter les capacités du processus au résultat le plus critique de votre projet.

- Si votre objectif principal est un débit élevé et un coût inférieur : L'APCVD est un excellent choix pour les applications où la pureté ultime n'est pas la principale préoccupation, telles que les revêtements protecteurs ou la fabrication de cellules solaires.

- Si votre objectif principal est la pureté et l'uniformité ultimes du film : Vous devriez envisager une méthode basée sur le vide telle que le CVD à basse pression (LPCVD), qui offre un contrôle supérieur sur les contaminants et la consistance du film.

- Si votre substrat est sensible à la température : L'APCVD standard à haute température ne convient pas. Dans ce cas, vous devez explorer des alternatives à plus basse température telles que le CVD assisté par plasma (PECVD).

Comprendre ces principes fondamentaux vous permet de choisir la bonne technologie de dépôt pour vos besoins spécifiques en matière de matériaux et d'applications.

Tableau récapitulatif :

| Aspect | Avantage APCVD | Considération |

|---|---|---|

| Environnement de pression | Fonctionne à pression ambiante | Pas besoin de systèmes de vide complexes |

| Coût et complexité | Coût d'équipement inférieur et configuration plus simple | Sacrifie l'ultra-haute pureté des méthodes sous vide |

| Vitesse de dépôt | Taux de dépôt plus rapides | Potentiel pour une épaisseur moins uniforme |

| Idéal pour | Revêtements protecteurs, cellules solaires | Applications où la pureté ultime n'est pas critique |

| Température | Températures élevées (850-1100°C) requises | Ne convient pas aux substrats sensibles à la température |

Besoin de déposer des films minces de haute qualité ?

Choisir la bonne méthode de dépôt par CVD est essentiel pour le succès de votre projet. Que votre priorité soit la production à haut débit avec l'APCVD ou la pureté ultime des systèmes à basse pression, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Discutons de votre application. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour un dépôt de matériaux précis.

Contactez nos experts dès aujourd'hui pour trouver la solution CVD parfaite pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération