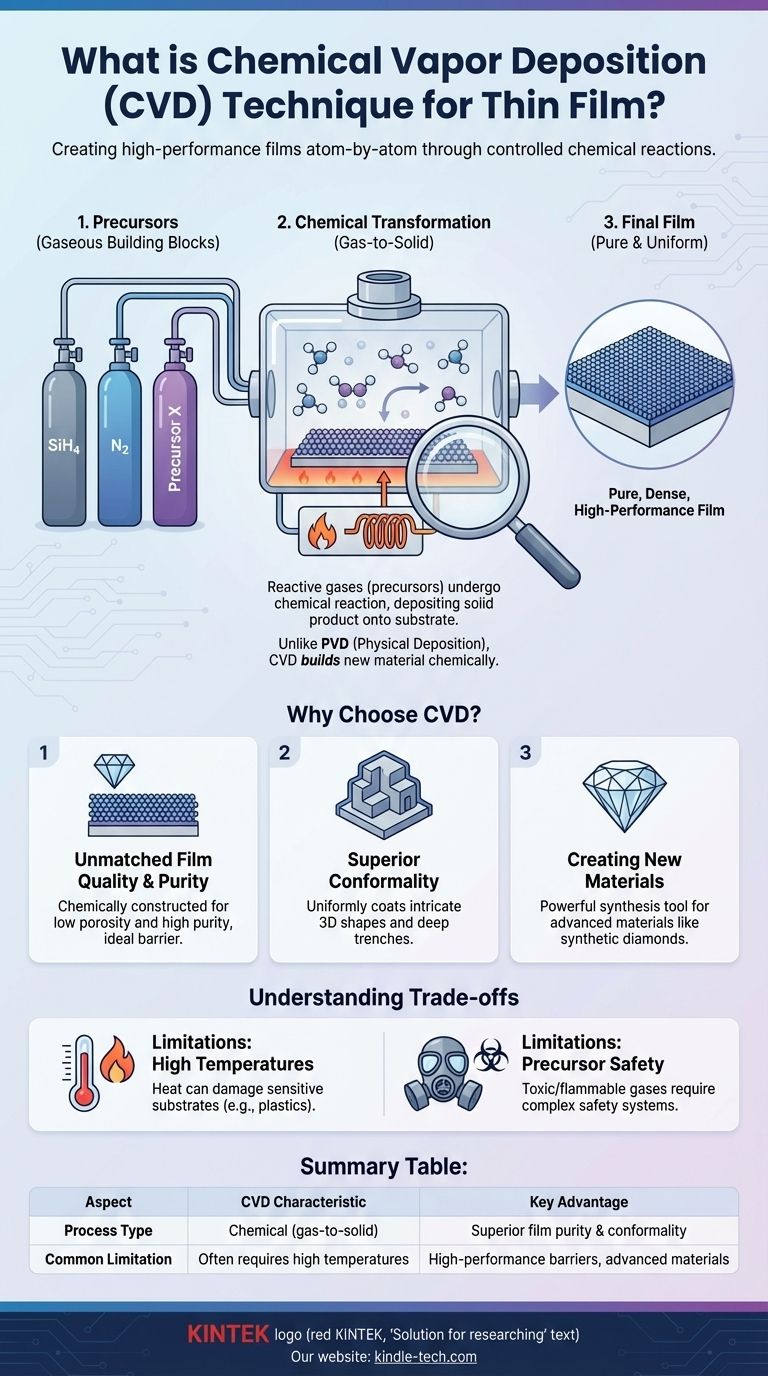

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé utilisé pour créer des films minces haute performance en fabriquant de nouveaux matériaux directement sur une surface. Il fonctionne en introduisant des gaz réactifs (appelés précurseurs) dans une chambre, où ils subissent une réaction chimique. Le produit solide de cette réaction est ensuite déposé sous forme de film exceptionnellement pur et uniforme sur un objet cible, connu sous le nom de substrat.

Alors que de nombreuses méthodes se contentent de recouvrir une surface, le CVD construit un nouveau matériau atome par atome grâce à des réactions chimiques contrôlées. Cela permet la création de films exceptionnellement purs, denses et haute performance qui sont fondamentalement intégrés au substrat, et non simplement superposés.

Comment fonctionne fondamentalement le CVD

Pour comprendre la puissance du CVD, il est crucial de saisir son mécanisme central, qui ressemble davantage à la cuisson qu'à la peinture. Vous n'appliquez pas une substance préfabriquée ; vous en créez une nouvelle sur place.

Le principe fondamental : une transformation chimique

Au cœur, le CVD est un processus de conversion gaz-solide. Des molécules gazeuses sont transportées vers un substrat où, sollicitées par de l'énergie (généralement de la chaleur), elles réagissent et se transforment en un solide qui se lie à la surface.

Ce processus est distinct du dépôt physique en phase vapeur (PVD), l'autre technique de dépôt majeure, qui implique généralement de projeter ou d'évaporer physiquement un matériau source solide sur un substrat.

Les précurseurs : les blocs de construction gazeux

Le processus repose sur des précurseurs, qui sont des matières premières gazeuses soigneusement choisies. Ces gaz contiennent les éléments spécifiques requis pour former le film final.

Par exemple, pour créer un film de nitrure de silicium (Si₃N₄), des gaz tels que le silane (SiH₄) et l'azote (N₂) peuvent être utilisés comme précurseurs.

L'environnement de réaction

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée. Cet environnement contrôlé permet une gestion précise de la température, de la pression et du débit de gaz, ce qui détermine la qualité et les propriétés du film final.

L'application d'énergie, le plus souvent une chaleur élevée, fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et piloter la réaction souhaitée sur la surface du substrat.

Pourquoi choisir le CVD ? Les avantages clés

Les ingénieurs et les scientifiques choisissent le CVD lorsque les propriétés du film sont plus critiques que le coût ou la complexité du processus.

Qualité et pureté du film inégalées

Étant donné que le film est construit chimiquement, il en résulte un matériau avec une porosité extrêmement faible et un haut degré de pureté. Cela crée une barrière dense et robuste, idéale pour protéger les composants contre la corrosion, l'eau ou les températures élevées.

Conformité supérieure sur les formes complexes

Un avantage clé du CVD est sa capacité à revêtir uniformément des formes complexes et tridimensionnelles. Les gaz précurseurs peuvent circuler et accéder à chaque petite crevasse et caractéristique d'une surface avant de réagir.

Le résultat est un film qui a la même épaisseur dans une tranchée profonde que sur une surface plane — une propriété connue sous le nom d'excellente conformité.

Création de matériaux entièrement nouveaux

Le CVD n'est pas seulement destiné aux revêtements protecteurs. C'est un outil de synthèse puissant utilisé pour créer des matériaux avancés. Un exemple principal est la création de diamants synthétiques, où les atomes de carbone provenant des gaz précurseurs sont déposés couche par couche pour faire croître un diamant de haute pureté.

Comprendre les compromis

Aucune technique n'est parfaite pour toutes les applications. Les forces du CVD s'accompagnent de limites spécifiques qu'il est essentiel de comprendre.

Les hautes températures peuvent être une limitation

Les procédés CVD traditionnels nécessitent souvent des températures très élevées pour initier les réactions chimiques. Cette chaleur peut endommager ou détruire les substrats thermiquement sensibles, tels que les plastiques ou certains composants électroniques.

Complexité et sécurité des précurseurs

Les précurseurs gazeux utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de sécurité et de manipulation sophistiqués et coûteux, augmentant la complexité et le coût global de l'opération par rapport à certaines méthodes PVD.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du résultat souhaité pour votre application spécifique.

- Si votre objectif principal est la qualité, la pureté et la densité maximales du film : Le CVD est le choix supérieur car son processus chimique construit un film quasi parfait à partir de zéro.

- Si votre objectif principal est de revêtir uniformément des formes complexes en trois dimensions : Le CVD offre une conformité inégalée, assurant une couverture uniforme sur les surfaces les plus complexes.

- Si votre objectif principal est la rentabilité ou si le substrat est sensible à la température : Vous devrez peut-être explorer des alternatives telles que le dépôt physique en phase vapeur (PVD) ou des variantes CVD spécialisées à basse température.

En fin de compte, comprendre le CVD, c'est reconnaître son pouvoir d'ingénierie chimique des matériaux directement sur une surface, ouvrant des possibilités bien au-delà du simple revêtement.

Tableau récapitulatif :

| Aspect | Caractéristique CVD |

|---|---|

| Type de processus | Chimique (gaz-solide) |

| Avantage clé | Pureté et conformité supérieures du film |

| Application typique | Barrières haute performance, matériaux avancés |

| Limitation courante | Nécessite souvent des températures élevées |

Besoin d'un film mince conforme et de haute pureté pour votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à créer des revêtements et des matériaux supérieurs. Nos solutions sont conçues pour la précision, la fiabilité et la performance, garantissant que votre recherche ou votre production répond aux normes les plus élevées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie CVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore