En termes simples, le dépôt est le processus d'ajout d'une fine couche de matériau sur une surface, appelée substrat. En microfabrication, il s'agit d'une étape de « construction » fondamentale, où des atomes ou des molécules sont méticuleusement appliqués sur une tranche de silicium pour construire les couches complexes qui forment les transistors, les fils et d'autres composants d'un circuit intégré.

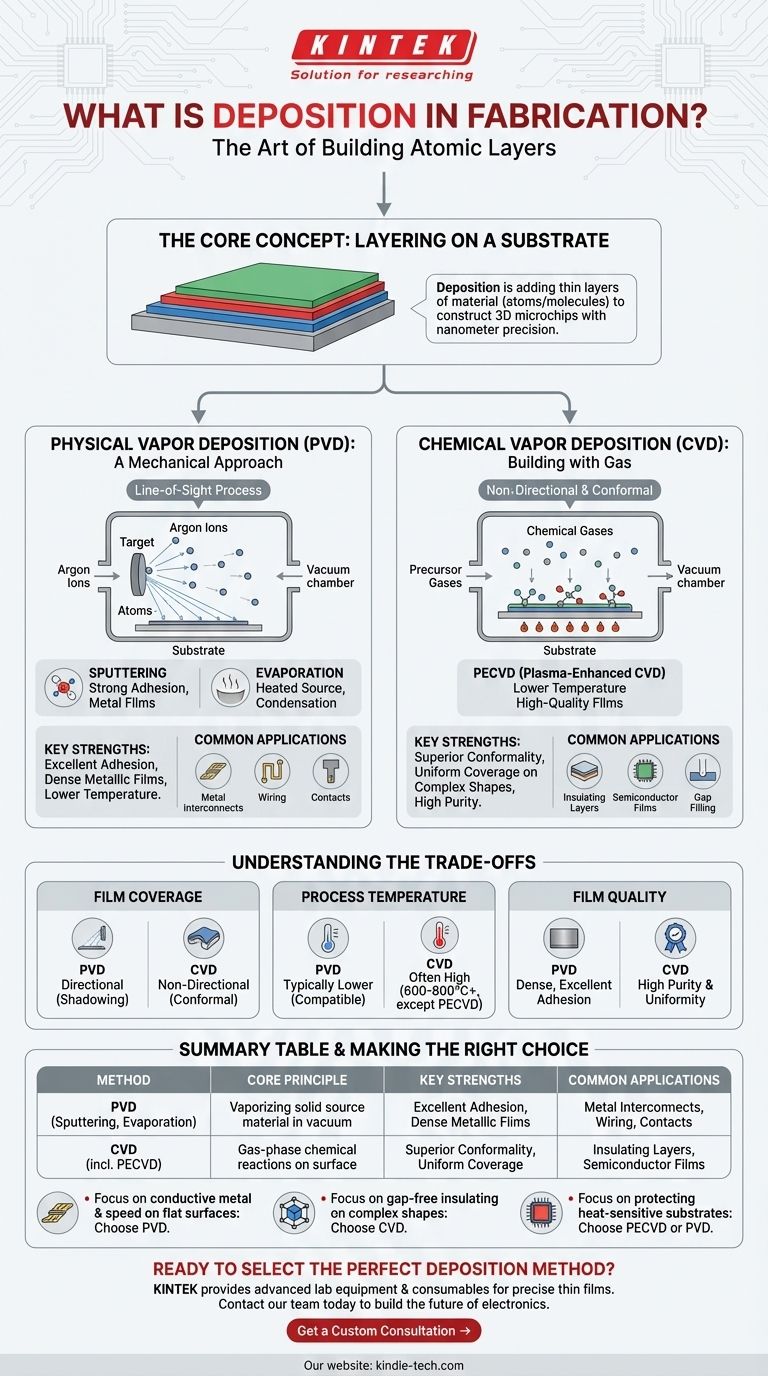

Le concept clé à comprendre est que le dépôt n'est pas une action unique, mais une catégorie de techniques hautement contrôlées. Le choix critique se situe entre deux familles de méthodes : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), chacune adaptée à la création de différents types de couches avec des propriétés spécifiques.

Le rôle du dépôt dans la fabrication

Pourquoi les couches sont primordiales

Les microcircuits modernes ne sont pas plats ; ce sont des structures tridimensionnelles construites couche par couche, parfois avec plus de 100 niveaux distincts. Chaque couche a un objectif spécifique.

Certaines couches doivent être conductrices pour servir de fils (par exemple, cuivre, aluminium). D'autres doivent être isolantes pour éviter les courts-circuits électriques (par exemple, le dioxyde de silicium). D'autres encore doivent être semi-conductrices pour former les transistors eux-mêmes (par exemple, le silicium polycristallin).

Le dépôt est le processus essentiel utilisé pour créer chacun de ces films critiques avec une précision à l'échelle nanométrique.

Les deux piliers : dépôt physique contre dépôt chimique

La différence fondamentale entre les deux principales méthodes de dépôt réside dans la manière dont le matériau passe de sa source au substrat.

Dépôt Physique en Phase Vapeur (PVD) : Une approche mécanique

Le PVD est un processus à ligne de visée où un matériau source solide ou liquide est vaporisé sous vide, puis se condense sur le substrat. Considérez cela comme une forme de peinture au pistolet hautement contrôlée, mais avec des atomes individuels.

Les deux techniques PVD les plus courantes sont la pulvérisation cathodique (sputtering) et l'évaporation.

Comment fonctionne la pulvérisation cathodique

Dans la pulvérisation cathodique, une cible constituée du matériau souhaité est bombardée par des ions de haute énergie (généralement de l'argon). Cette collision arrache physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et recouvrent le substrat.

La pulvérisation cathodique est très appréciée pour sa forte adhérence et est un pilier pour le dépôt de films métalliques utilisés pour le câblage et les contacts.

Comment fonctionne l'évaporation

L'évaporation est plus simple : le matériau source est chauffé sous vide jusqu'à ce qu'il se transforme en gaz. Ces atomes gazeux voyagent en ligne droite jusqu'à ce qu'ils atteignent le substrat plus froid, où ils se recondensent en un film mince solide.

Bien qu'efficace, cette méthode peut parfois entraîner des films moins denses et une adhérence plus faible par rapport à la pulvérisation cathodique.

Dépôt Chimique en Phase Vapeur (CVD) : Construire avec du gaz

Le CVD est un processus où le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux le film mince solide souhaité.

Imaginez comment l'humidité dans l'air (un gaz) forme une couche solide de givre sur une vitre froide. Le CVD fonctionne sur un principe similaire, mais avec des produits chimiques soigneusement choisis pour construire des matériaux spécifiques.

La puissance de la conformité

L'avantage clé du CVD est sa conformité. Parce que les gaz précurseurs peuvent s'écouler dans et autour de caractéristiques de surface complexes, le CVD peut déposer un film d'épaisseur uniforme sur une topographie tridimensionnelle très irrégulière. C'est quelque chose avec quoi la nature à ligne de visée du PVD a du mal.

Comprendre les compromis

Choisir entre PVD et CVD n'est pas une question de savoir lequel est « meilleur », mais lequel convient à la tâche spécifique. La décision implique des compromis critiques.

Couverture du film : ligne de visée contre conforme

Le PVD est directionnel. Il excelle à recouvrir la surface supérieure d'une caractéristique, mais offre une mauvaise couverture sur les parois latérales, un effet connu sous le nom d'ombrage (shadowing).

Le CVD n'est pas directionnel. Sa capacité à recouvrir uniformément des formes complexes le rend essentiel pour créer des couches isolantes qui doivent encapsuler parfaitement le câblage sous-jacent sans laisser d'espaces.

Température du processus

Les processus CVD traditionnels nécessitent souvent des températures très élevées (600-800°C ou plus) pour entraîner les réactions chimiques nécessaires. Ces températures peuvent endommager ou altérer les couches précédemment déposées.

Les méthodes PVD, en particulier la pulvérisation cathodique, peuvent généralement être effectuées à des températures beaucoup plus basses, ce qui les rend compatibles avec une gamme plus large de matériaux et d'étapes de fabrication. Une variante appelée CVD assisté par plasma (PECVD) a été développée spécifiquement pour permettre un dépôt de film de haute qualité à des températures plus basses.

Pureté et qualité du film

Les deux méthodes peuvent produire des films de haute qualité, mais leurs forces diffèrent. Le CVD, en particulier le CVD à basse pression (LPCVD), est connu pour produire des films d'une pureté et d'une uniformité exceptionnelles.

Le PVD, en revanche, est souvent préféré pour créer des films métalliques denses avec une excellente adhérence, ce qui est essentiel pour des interconnexions électriques fiables.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de créer des interconnexions métalliques conductrices sur une surface relativement plane : Le PVD (en particulier la pulvérisation cathodique) est la norme de l'industrie en raison de sa vitesse, de son excellente adhérence et de son contrôle sur la densité du film.

- Si votre objectif principal est de déposer une couche isolante sans espace sur une topographie complexe et non plane : Le CVD est le seul choix viable en raison de sa conformité supérieure.

- Si votre objectif principal est de déposer un film sur un substrat comportant des composants sensibles à la chaleur : Une méthode à basse température comme le PECVD ou le PVD est nécessaire pour éviter d'endommager le dispositif sous-jacent.

Comprendre les principes du dépôt, c'est comprendre comment l'électronique moderne est fondamentalement construite, une couche atomique à la fois.

Tableau récapitulatif :

| Méthode de dépôt | Principe de base | Principaux atouts | Applications courantes |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Vaporisation d'un matériau source solide sous vide. | Excellente adhérence, films métalliques denses, température plus basse. | Interconnexions métalliques, câblage, contacts. |

| Dépôt Chimique en Phase Vapeur (CVD) | Utilisation de réactions chimiques en phase gazeuse sur le substrat. | Conformité supérieure, couverture uniforme sur des formes complexes. | Couches isolantes, films semi-conducteurs. |

Prêt à choisir la méthode de dépôt parfaite pour votre projet ?

Le choix entre PVD et CVD est essentiel pour la performance et le rendement de vos dispositifs. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour obtenir des films minces précis et de haute qualité.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique, et laissez-nous vous aider à construire l'avenir de l'électronique, une couche atomique à la fois.

Obtenir une consultation personnalisée →

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Quels sont les avantages de l'utilisation d'un système CVD pour le traitement de l'eau par les nanotubes de carbone ? Obtenir une précision supérieure des nano-adsorbants

- Quelles sont les applications du dépôt physique en phase vapeur ? Améliorez les performances avec des films minces haute performance

- Qu'est-ce qu'un revêtement sur un outil en carbure augmente ? Augmente la durée de vie de l'outil, la vitesse et l'état de surface

- Quels sont les avantages de l'utilisation d'un dispositif de sublimation de précurseurs solides ? Améliorer la nucléation dans les processus CVD MW-SWP

- Quels sont les principaux inconvénients de la technologie MOCVD ? Naviguer entre les coûts élevés, les risques pour la sécurité et les défis liés aux impuretés

- Quels types de substrats sont utilisés dans la CVD pour faciliter les films de graphène ? Optimisez la croissance du graphène avec le bon catalyseur