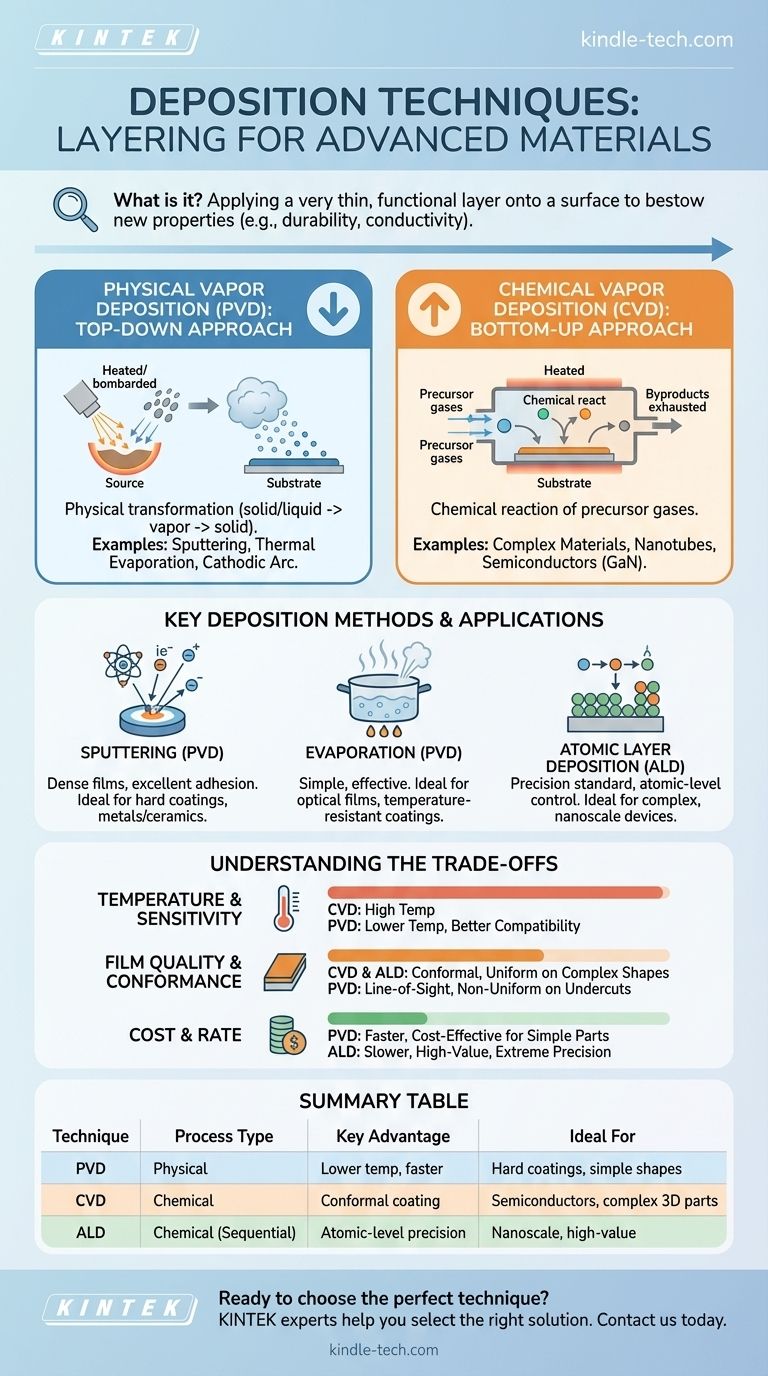

En science des matériaux et en fabrication avancée, les techniques de dépôt constituent un ensemble fondamental de processus utilisés pour appliquer une couche fonctionnelle très mince d'un matériau sur la surface d'un autre. L'objectif principal est d'insuffler de nouvelles propriétés au matériau de base, telles qu'une durabilité accrue, une résistance à la corrosion ou une conductivité électrique. Les familles les plus courantes de ces techniques sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), qui atteignent cet objectif par des mécanismes fondamentalement différents.

Le choix d'une technique de dépôt n'est pas seulement une étape procédurale ; c'est une décision stratégique qui équilibre la nature physique du PVD par rapport à la réactivité chimique du CVD pour obtenir des caractéristiques de film spécifiques pour une application donnée.

Les deux familles principales : PVD contre CVD

Comprendre la différence fondamentale entre le dépôt physique et le dépôt chimique est la première étape pour naviguer dans ce paysage. Les noms eux-mêmes fournissent l'indice le plus important.

Dépôt physique en phase vapeur (PVD) : une approche « de haut en bas »

Le dépôt physique en phase vapeur implique de transformer un matériau source solide ou liquide en vapeur par des moyens purement physiques, tels que le chauffage ou le bombardement d'ions. Cette vapeur voyage ensuite à travers un vide et se condense sur le substrat, formant un film mince solide.

Imaginez que vous faites bouillir une casserole d'eau dans une pièce froide. L'eau liquide (source) se transforme en vapeur (vapeur) puis se condense à nouveau en eau liquide (film) sur une vitre froide. Le matériau est le même au début et à la fin.

Les exemples de méthodes PVD comprennent le pulvérisation cathodique (sputtering), l'évaporation thermique et le dépôt par arc cathodique. Celles-ci sont souvent utilisées pour déposer des métaux purs ou des composés céramiques simples.

Dépôt chimique en phase vapeur (CVD) : une approche « de bas en haut »

Le dépôt chimique en phase vapeur utilise des gaz précurseurs volatils qui sont introduits dans une chambre de réaction. Ces gaz réagissent ou se décomposent sur la surface du substrat chauffé pour former le film mince souhaité, les sous-produits étant évacués.

C'est davantage comme mélanger deux liquides clairs qui réagissent pour former un précipité solide. Le matériau final est une nouvelle substance formée par la combinaison chimique des ingrédients de départ.

Le CVD est essentiel pour créer des matériaux complexes difficiles à produire autrement, tels que les nanotubes de carbone ou des couches semi-conductrices spécifiques comme le nitrure de gallium (GaN).

Un examen plus approfondi des méthodes de dépôt clés

Bien que le PVD et le CVD soient les catégories principales, des techniques spécifiques au sein de celles-ci sont choisies en fonction du résultat souhaité.

Pulvérisation cathodique (PVD)

Dans la pulvérisation cathodique, une cible constituée du matériau de revêtement souhaité est bombardée par des ions à haute énergie dans un vide. C'est comme un jeu de billard microscopique, où les ions sont des boules de choc qui arrachent des atomes de la cible, lesquels voyagent ensuite et se déposent sur le substrat.

Cette méthode est prisée pour créer des films denses avec une excellente adhérence au substrat.

Évaporation (PVD)

L'évaporation est l'une des méthodes PVD les plus simples. Un matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore, créant une vapeur qui voyage en ligne droite et recouvre tout sur son passage.

L'évaporation thermique utilise une source de chaleur résistive, tandis que l'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé pour chauffer le matériau. Elle est très efficace pour créer des films optiques pour les panneaux solaires ou des revêtements résistants à la température sur des composants aérospatiaux.

Dépôt par couches atomiques (ALD) : la norme de précision

Bien que non détaillées dans les références, il est essentiel de connaître l'ALD comme une catégorie distincte et de plus en plus importante. Il s'agit d'un sous-type de CVD qui décompose la réaction en étapes séquentielles et auto-limitantes.

Ce processus dépose le film une seule couche atomique à la fois, offrant un contrôle inégalé sur l'épaisseur et l'uniformité. C'est la référence absolue pour revêtir des structures 3D extrêmement complexes à l'échelle nanométrique.

Comprendre les compromis

Aucune technique unique n'est universellement supérieure. Le choix implique toujours d'équilibrer des exigences concurrentes.

Température et sensibilité du substrat

Les processus CVD nécessitent souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela peut endommager ou déformer les substrats sensibles à la température, tels que les plastiques ou certains composants électroniques.

Le PVD est généralement un processus à plus basse température, ce qui le rend plus compatible avec une plus grande variété de matériaux de substrat.

Qualité du film et conformité

Le CVD et l'ALD excellent dans la création de revêtements conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme, même sur des surfaces complexes et non planes. Les gaz précurseurs peuvent atteindre tous les recoins.

Le PVD est un processus de « ligne de visée ». La vapeur voyage en ligne droite de la source au substrat, ce qui rend difficile le revêtement uniforme des contre-dépouilles ou de l'intérieur des tranchées profondes.

Coût et vitesse de dépôt

En général, les processus PVD tels que l'évaporation et la pulvérisation cathodique peuvent déposer des films beaucoup plus rapidement que le CVD ou l'ALD, ce qui les rend plus rentables pour les revêtements plus épais sur des pièces plus simples.

La précision extrême de l'ALD a pour coût une vitesse de dépôt très lente, ce qui la rend adaptée aux applications de grande valeur où la performance est primordiale.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite de définir clairement l'exigence la plus critique de votre projet.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur une forme simple (comme un outil d'usinage) : Les techniques PVD telles que la pulvérisation cathodique ou l'arc cathodique sont souvent les choix les plus directs et les plus rentables.

- Si votre objectif principal est un film très pur et uniforme sur une plaquette semi-conductrice complexe : Le CVD est la norme de l'industrie en raison de son excellente couverture conforme et de sa polyvalence matérielle.

- Si votre objectif principal est une précision absolue et un film sans trous d'épingle sur un dispositif à l'échelle nanométrique : L'ALD est le choix inégalé, justifiant sa vitesse plus lente et sa complexité accrue.

- Si votre objectif principal est une couche dense et résistante à la température sur un composant aérospatial robuste : Les techniques PVD telles que l'évaporation par faisceau d'électrons sont bien adaptées à cette tâche.

Comprendre ces principes fondamentaux transforme la décision d'une supposition en un choix stratégique basé sur des compromis d'ingénierie clairs.

Tableau récapitulatif :

| Technique | Type de processus | Avantage clé | Idéal pour |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Physique | Température plus basse, dépôt plus rapide | Revêtements durs, formes simples, métaux/céramiques |

| CVD (Dépôt chimique en phase vapeur) | Chimique | Revêtement conforme, matériaux complexes | Semi-conducteurs, pièces 3D complexes, nanotubes de carbone |

| ALD (Dépôt par couches atomiques) | Chimique (Séquentiel) | Précision au niveau atomique, sans trous d'épingle | Dispositifs à l'échelle nanométrique, applications de grande valeur |

Prêt à choisir la technique de dépôt parfaite pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins de dépôt. Que vous développiez des revêtements résistants à l'usure avec le PVD, que vous créiez des couches semi-conductrices complexes avec le CVD, ou que vous ayez besoin de la précision nanométrique de l'ALD, nos experts sont là pour vous aider à choisir la bonne solution.

Nous comprenons que le bon équipement est essentiel à votre succès. Laissez-nous vous aider à obtenir une qualité de film supérieure, à améliorer l'efficacité de votre processus et à accélérer votre R&D.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD