Dans tout processus où un matériau est ajouté à une surface, le temps de dépôt est la durée totale pendant laquelle un substrat est exposé au matériau source pour former un film ou une structure. Ce temps est l'un des paramètres les plus fondamentaux de la fabrication, car il est directement corrélé à la quantité de matériau déposé et, par conséquent, à l'épaisseur finale et aux propriétés de la couche créée.

Le temps de dépôt est plus qu'un simple réglage d'horloge ; c'est un levier de contrôle principal pour équilibrer la vitesse de fabrication et la qualité du produit final. Comprendre ce compromis est la clé pour maîtriser tout processus de fabrication de films minces ou additif.

Le rôle du temps de dépôt dans la croissance des matériaux

Le temps de dépôt est un concept simple avec de profondes implications pour le contrôle des processus. Il est rarement considéré isolément.

Le lien direct avec l'épaisseur

Dans la plupart des processus de dépôt, tels que le dépôt physique en phase vapeur (PVD), la relation entre le temps et l'épaisseur est simple. Si vous doublez le temps de dépôt tout en maintenant tous les autres paramètres constants, vous doublerez approximativement l'épaisseur de votre film.

Du temps au taux de croissance

Les ingénieurs et les scientifiques discutent plus fréquemment du taux de dépôt (ou taux de croissance). C'est la métrique cruciale qui relie le temps à un résultat physique.

La relation est simple : Épaisseur = Taux de dépôt × Temps de dépôt.

Les taux sont généralement mesurés en unités comme les nanomètres par minute (nm/min) ou les Angströms par seconde (Å/s). En caractérisant le taux, vous pouvez pré-calculer le temps nécessaire pour atteindre une épaisseur cible.

Comment il est contrôlé en pratique

Dans un environnement de production, se fier simplement à une minuterie est souvent insuffisant. Les processus de haute précision utilisent des outils de surveillance in situ, tels qu'une microbalance à cristal de quartz (QCM), qui mesure la masse accumulée en temps réel. Le processus est ensuite arrêté par le contrôleur précisément lorsque l'épaisseur cible est atteinte, faisant du temps un résultat plutôt qu'une entrée.

Facteurs clés influençant le taux de dépôt

Le temps nécessaire pour déposer une épaisseur spécifique n'est pas une constante. C'est une fonction du taux de dépôt, qui est influencé par plusieurs paramètres clés du processus.

Énergie du processus

Un apport énergétique plus élevé entraîne généralement un taux de dépôt plus rapide. Dans la pulvérisation cathodique, cela signifie augmenter la puissance du plasma. Dans l'évaporation thermique, cela signifie augmenter la température du matériau source. Cela accélère le taux auquel les atomes sont éjectés de la source et se déplacent vers le substrat.

Débit et pression du matériau

La disponibilité du matériau source est fondamentale. Dans le dépôt chimique en phase vapeur (CVD), l'augmentation du débit du gaz précurseur peut augmenter le taux de croissance. En PVD, la pression du gaz inerte (comme l'argon) affecte l'efficacité du plasma et la facilité avec laquelle le matériau peut se déplacer vers le substrat.

Géométrie du système

L'agencement physique de la chambre de dépôt — en particulier la distance et l'angle entre la source de matériau et le substrat — a un impact significatif. Une "distance de projection" plus courte conduit généralement à un taux de dépôt plus élevé au détriment de l'uniformité du film sur un grand substrat.

Comprendre les compromis : Vitesse vs Qualité

L'optimisation du temps de dépôt est un équilibre classique en ingénierie. Le temps le plus court est rarement le meilleur temps.

Le risque d'un dépôt rapide

Tenter de réduire le temps de dépôt en augmentant agressivement le taux peut être préjudiciable à la qualité. Les atomes arrivant rapidement ont moins de temps et d'énergie pour trouver leurs positions idéales et de faible énergie dans le réseau cristallin.

Cela peut entraîner :

- Une contrainte interne élevée : Provoquant la fissuration ou le délaminage des films.

- Une mauvaise adhérence : Le film peut ne pas bien adhérer au substrat.

- Une densité de défauts plus élevée : Entraînant une structure plus poreuse et moins ordonnée avec des propriétés électriques ou optiques inférieures.

Pensez-y comme peindre un mur trop rapidement ; vous obtenez une couche inégale avec des coulures et des imperfections.

Le coût d'un dépôt lent

Inversement, un temps de dépôt excessivement long, bien que produisant souvent des films de meilleure qualité, a des conséquences économiques directes. Il réduit le débit des équipements, augmente le coût par pièce et accroît le risque de contamination involontaire par les gaz résiduels dans la chambre à vide sur une plus longue période.

Le cas particulier : Dépôt par couches atomiques (ALD)

L'ALD est un processus unique où la croissance est auto-limitante. Le substrat est exposé aux gaz précurseurs dans des cycles discrets et séquentiels. Au cours de chaque cycle, une seule couche atomique (ou une fraction de celle-ci) peut se former.

En ALD, augmenter le temps d'exposition au-delà du point de saturation n'augmente pas l'épaisseur. Le temps de dépôt total est donc déterminé par le nombre de cycles, et non par la durée d'une seule étape.

Faire le bon choix pour votre objectif

Le temps de dépôt idéal n'est pas un chiffre unique ; c'est une fonction de votre objectif spécifique.

- Si votre objectif principal est un débit maximal : Vous viserez le temps de dépôt le plus court en augmentant l'énergie du processus, mais vous devez vérifier que la contrainte du film et la défectuosité restent dans des limites acceptables.

- Si votre objectif principal est une qualité de film irréprochable : Vous utiliserez probablement un taux de dépôt plus lent, permettant aux atomes plus de temps pour s'installer dans une structure stable et à faible contrainte.

- Si votre objectif principal est un contrôle précis de l'épaisseur : Vous vous appuierez sur des outils de surveillance in situ pour arrêter le processus au moment exact où l'épaisseur cible est atteinte, plutôt que de vous fier à un temps prédéfini.

En fin de compte, le contrôle du temps de dépôt consiste à maîtriser la relation fondamentale entre la vitesse du processus et l'intégrité du matériau résultant.

Tableau récapitulatif :

| Facteur | Impact sur le taux/temps de dépôt |

|---|---|

| Énergie du processus | Une puissance/température plus élevée augmente le taux, réduisant le temps. |

| Débit/Pression du matériau | L'optimisation du débit/pression est essentielle pour contrôler le taux et le temps. |

| Géométrie du système | Une distance source-substrat plus courte augmente le taux. |

| Type de processus (par exemple, ALD) | Le temps ALD dépend du nombre de cycles, et non de la durée de l'étape. |

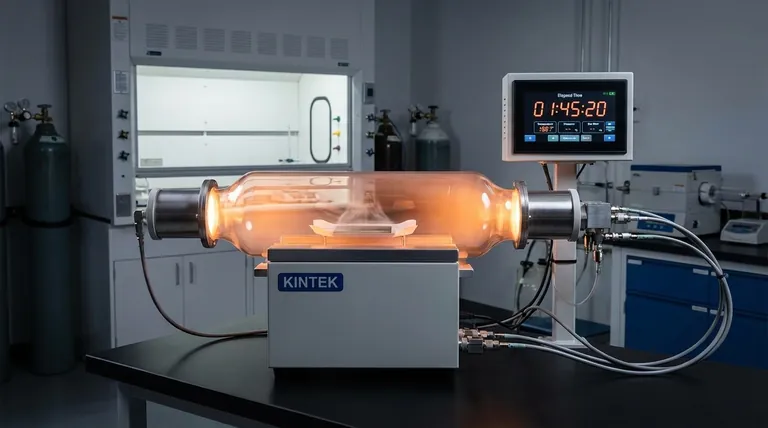

Vous avez du mal à équilibrer le temps de dépôt avec la qualité du film et le débit ? KINTEK est votre partenaire de précision. Notre expertise en équipements de laboratoire et consommables pour les processus PVD, CVD et ALD peut vous aider à optimiser vos paramètres de dépôt pour des résultats supérieurs. Discutons de votre application spécifique — contactez nos experts dès aujourd'hui pour atteindre l'équilibre parfait pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt par pulvérisation cathodique ? Obtenez des couches minces de qualité supérieure pour les applications exigeantes

- Quel rôle les systèmes CVD jouent-ils dans les revêtements de grande surface pour la dépollution environnementale ? Développez votre innovation de laboratoire dès aujourd'hui.

- Qu'est-ce que le processus de croissance CVD ? Un guide étape par étape sur le dépôt chimique en phase vapeur

- Qu'est-ce que le dépôt chimique en phase vapeur ? Construire des films minces supérieurs atome par atome

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quelle est la fonction principale des systèmes de dépôt chimique en phase vapeur (CVD) dans la synthèse des CNT ? Maîtriser la croissance précise à l'échelle nanométrique

- Qu'indique le taux de dépôt ? Maîtriser l'équilibre entre vitesse et qualité dans le dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur pour les nanotubes de carbone (CNT) ? Un guide pour une synthèse contrôlée et évolutive de nanotubes