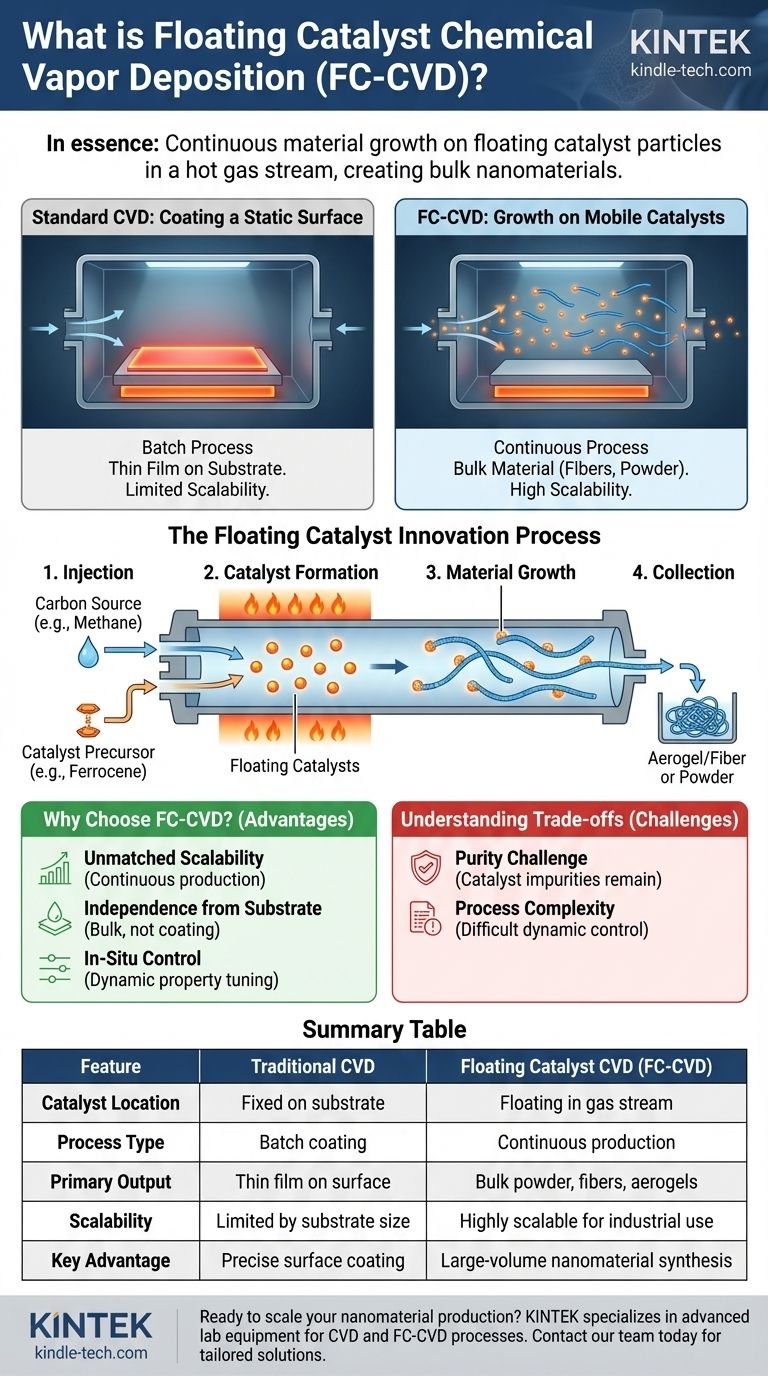

En substance, le dépôt chimique en phase vapeur à catalyseur flottant (FC-CVD) est une technique de fabrication spécialisée où la croissance du matériau se produit sur de minuscules particules de catalyseur qui flottent activement dans un courant de gaz chaud. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui revêt un objet stationnaire, le FC-CVD crée le matériau – notamment les nanotubes de carbone – à l'intérieur même de la chambre de réaction, permettant une production et une collecte continues.

La distinction critique du FC-CVD réside dans sa méthode de croissance. Au lieu de déposer un film sur une surface fixe, il utilise des catalyseurs mobiles en phase gazeuse pour permettre la synthèse continue et à grande échelle de nanomatériaux, le transformant d'un processus de revêtement en une méthode de production en vrac.

Comprendre les Fondations : le CVD Standard

Pour saisir l'innovation de la méthode à catalyseur flottant, nous devons d'abord comprendre les fondamentaux du dépôt chimique en phase vapeur (CVD) conventionnel.

Le Principe Fondamental

Le CVD standard est un processus utilisé pour appliquer un film mince et solide sur la surface d'un substrat ou d'une pièce. Il implique de placer la pièce à l'intérieur d'une chambre de réaction, qui est généralement sous vide.

Un gaz chimique volatil, connu sous le nom de précurseur, est ensuite introduit dans la chambre. Lorsqu'il est chauffé, ce précurseur subit une réaction chimique ou une décomposition.

Le résultat de cette réaction est un matériau solide qui se dépose uniformément sur la surface de la pièce, construisant progressivement un revêtement mince et uniforme.

Les Composants Clés

Un système CVD traditionnel repose sur une relation statique entre trois éléments clés :

- Le Substrat : La pièce ou le matériau stationnaire en cours de revêtement.

- Le Précurseur : Le gaz qui se décomposera pour former le revêtement.

- La Chaleur : La source d'énergie qui entraîne la réaction chimique à la surface du substrat.

L'Innovation du "Catalyseur Flottant"

Le FC-CVD modifie fondamentalement la relation entre ces composants en mobilisant le site de croissance du matériau.

Qu'est-ce qu'un Catalyseur en CVD ?

Dans de nombreuses réactions CVD, en particulier pour la croissance de matériaux comme les nanotubes de carbone, un catalyseur est nécessaire. Il s'agit d'une substance (souvent un métal comme le fer, le cobalt ou le nickel) qui permet au gaz précurseur de se décomposer efficacement et de se reformer dans la structure souhaitée.

Dans le CVD traditionnel, ce catalyseur est d'abord déposé en fine couche sur le substrat fixe. La croissance ne se produit que là où le catalyseur est présent sur cette surface.

D'un Catalyseur Fixe à un Catalyseur Flottant

La méthode du "catalyseur flottant" élimine le besoin d'un substrat pré-revêtu. Au lieu de cela, le catalyseur est introduit directement dans le flux de gaz avec le précurseur.

Cela se fait généralement en ajoutant un composé contenant un catalyseur (comme le ferrocène pour un catalyseur à base de fer) au mélange de gaz entrant dans le réacteur chaud.

Les températures élevées provoquent la décomposition de ce composé, formant des particules métalliques de taille nanométrique. Ces particules sont les "catalyseurs flottants" qui sont transportés par le flux de gaz.

Le Processus FC-CVD Étape par Étape

- Une source de carbone (comme le méthane ou l'éthanol) et un précurseur de catalyseur (comme le ferrocène) sont injectés dans un four tubulaire à haute température.

- La chaleur provoque la décomposition du précurseur de catalyseur, formant des nanoparticules métalliques qui flottent dans le gaz.

- Simultanément, le gaz source de carbone se décompose à la surface de ces nanoparticules flottantes.

- Le matériau désiré – tel que les nanotubes de carbone – croît directement à partir de ces particules de catalyseur mobiles en phase gazeuse.

- Ce flux continu de matériau nouvellement formé est transporté en aval par le flux de gaz et collecté, souvent sous forme de poudre, d'un "aérogel" enchevêtré, ou en étant filé directement en une fibre ou une feuille.

Pourquoi Choisir le CVD à Catalyseur Flottant ?

Le FC-CVD n'est pas seulement une variation mineure ; il offre des avantages distincts qui en font la méthode préférée pour certaines applications.

Évolutivité Inégalée

Parce que le processus est continu plutôt que basé sur des lots, le FC-CVD est exceptionnellement bien adapté à la production à l'échelle industrielle. Le matériau peut être généré constamment tant que les précurseurs sont fournis, un exploit impossible avec les méthodes limitées par le substrat.

Indépendance Vis-à-Vis d'un Substrat

La croissance se produit en phase gazeuse, et non sur une surface. Cela libère le processus des limitations de taille et de géométrie d'un substrat. Le produit final est un matériau en vrac, et non un revêtement de surface, ce qui ouvre de toutes nouvelles applications comme les fibres à haute résistance et les films conducteurs.

Contrôle In Situ des Propriétés des Matériaux

En ajustant soigneusement la température, les débits de gaz et les concentrations de précurseurs, les opérateurs peuvent influencer les propriétés du nanomatériau au fur et à mesure de sa formation. Cela permet un contrôle dynamique de facteurs tels que le diamètre ou la pureté des nanotubes.

Comprendre les Compromis

Malgré sa puissance, le FC-CVD introduit son propre ensemble de défis qu'il est essentiel de comprendre.

Le Défi de la Pureté

Étant donné que le matériau croît sur des particules de catalyseur, ces mêmes particules sont souvent incorporées dans le produit final en tant qu'impureté. Des étapes de purification post-traitement sont presque toujours nécessaires pour éliminer ce catalyseur résiduel, ce qui ajoute des coûts et de la complexité.

Complexité du Processus

Le contrôle d'une réaction dynamique et tridimensionnelle dans un gaz en écoulement est intrinsèquement plus complexe que la gestion d'une réaction statique sur une surface bidimensionnelle. L'obtention de résultats cohérents nécessite un contrôle précis de nombreuses variables interactives.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne méthode de dépôt dépend entièrement du résultat souhaité.

- Si votre objectif principal est la production continue et à grande échelle de nanomatériaux comme les nanotubes de carbone : Le FC-CVD est souvent la méthode industrielle supérieure en raison de son évolutivité et de sa production en vrac.

- Si votre objectif principal est de déposer un film mince précis et uniforme sur un composant spécifique (par exemple, une tranche de silicium) : Le CVD traditionnel, basé sur un substrat, est le choix approprié et plus direct.

- Si votre objectif principal est la synthèse au niveau de la recherche avec un contrôle élevé du placement et de la structure sur une surface : Les méthodes basées sur un substrat sont généralement plus faciles à gérer, à caractériser et à itérer.

En fin de compte, le FC-CVD transforme la synthèse des matériaux d'un processus de revêtement de surface en un flux de fabrication continu pour les matériaux avancés.

Tableau Récapitulatif :

| Caractéristique | CVD Traditionnel | CVD à Catalyseur Flottant (FC-CVD) |

|---|---|---|

| Emplacement du Catalyseur | Fixé sur le substrat | Flottant dans le flux de gaz |

| Type de Processus | Revêtement par lots | Production continue |

| Produit Principal | Film mince sur surface | Poudre en vrac, fibres, aérogels |

| Évolutivité | Limitée par la taille du substrat | Hautement évolutif pour un usage industriel |

| Avantage Clé | Revêtement de surface précis | Synthèse de nanomatériaux en grand volume |

Prêt à faire évoluer votre production de nanomatériaux ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche de pointe et les applications industrielles. Que vous développiez des fibres de nanotubes de carbone ou exploriez des méthodes de synthèse en vrac, notre expertise et nos solutions fiables peuvent accélérer vos progrès. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire avec des équipements de précision adaptés aux processus CVD et FC-CVD.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD